Hightech-Fertigungsanlagen, die mitdenken, automatisch planen und durch künstliche Intelligenz die Wartung optimieren – was im ersten Moment nach Zukunftsmusik klingt, wird in Rittershausen nach und nach Realität. Für die Fertigung seines neuen Großschranksystems VX25 verwandelt Rittal aktuell sein Werk bei laufendem Betrieb in eine Zukunftsfabrik für Schaltschränke. Neue Schweiß- und Handlingroboter beeindrucken die Besucher. 50 % der Umstellung ist bereits erfolgt – 2020 soll das Industrie-4.0-Werk mit einer Gesamtinvestition von 120 Mio. Euro vollendet sein.

„In anderthalb Jahren wird hier nichts mehr so aussehen wie jetzt“, erklärt Carsten Röttchen, Technischer Geschäftsführer von Rittal. Der Grund für Röttchens Satz läuft am Ende einer neuen Fertigungslinie vom Band: das Großschranksystem VX25. Der Schrank ist der Nachfolger des bisherigen TS-8-Schaltschranks.

Was in Rittershausen passiert, sind die Anfänge einer vernetzten Fabrik. Ein Vorhaben, das es in sich hat. „Ein Großteil dieser Automatisierung basiert auf intelligenten und vernetzten Systemen, die zukünftig vorausschauend ‚mitdenken‘, automatisch planen und Wartungsszenarien initiieren“, erklärt Norbert Peter, Werkleiter in Rittershausen. Und ergänzt: „So können wir manuelle Fehler vermeiden und gleichzeitig nochmals schneller werden.“ Im Endausbau soll der neue Schrank auf mehreren Profilieranlagen von jeweils 70 m Länge heranwachsen. Die Profile sind das „Skelett“ des neuen Systems und in ihrer Form steckt eine Riesenportion Rittal-Know-how.

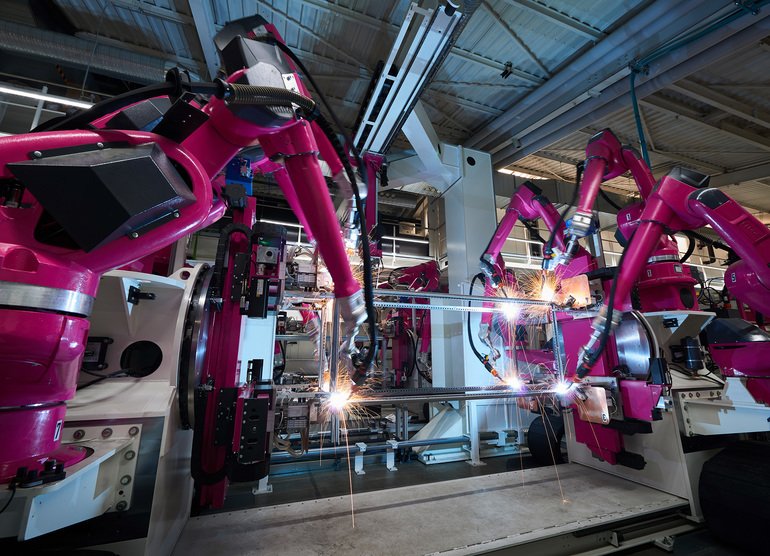

Von den insgesamt 70 neuen Schweiß- und Handling-Robotern sind bereits 30 in die Produktionshallen eingezogen und im Betrieb. Damit die Maschinen miteinander kommunizieren können, überwachen Hunderte von Sensoren die Produktionsprozesse und führen die Abläufe vollautomatisch durch. Die steigende Vernetzung ist dabei schlicht die logische Antwort auf die hohen Anforderungen in Produktion und Logistik. Rittal bietet demnächst auch europaweit den 24-h-Lieferservice an. Um diesem Versprechen gerecht zu werden, muss jeder Produktionsschritt in der hochkomplexen Wertschöpfungskette sitzen.

Um die neue Welt zu verstehen und zu meistern, bilden sich die Mitarbeiter in der hauseigenen Loh Academy weiter. So lernen sie, wie die neuen Systeme funktionieren und wie sie gesteuert werden.