Kompressoren, auch Verdichter genannt, sind Maschinen, die in der Industrie Luft oder andere Gase komprimieren. Die drei wichtigsten Bauarten von Industrie-Kompressoren sind Schraubenkompressoren, Kolbenkompressoren und Turbokompressoren. Kompressoren werden beispielsweise in Abwasserwerken und in der chemischen Produktion eingesetzt, in der Pharmaindustrie und in der Lebensmittelproduktion werden ölfreie Varianten bevorzugt.

Inhaltsverzeichnis

- Was ist ein Kompressor?

- Wie werden Kompressoren unterteilt?

- Welche Bauarten gibt es bei Kompressoren?

- Wie funktioniert ein Schraubenkompressor?

- Wie funktioniert ein Kolbenkompressor?

- Wie funktioniert ein Turbokompressor?

- Wie funktioniert ein Scrollkompressor?

- Welcher Kompressor erreicht welchen Volumenstrom und Enddruck?

- Wo werden Kompressoren eingesetzt?

- Welche Normen gilt es im Zusammenhang mit Kompressoren zu beachten?

- Welche Rolle spielt das Thema Energieeffizienz bei Kompressoren?

- Wie berechnen sich die Lifecycle-Kosten bei Kompressoren?

- Kompressoren kaufen oder mieten?

- Aktuelle Fachartikel zum Thema Kompressoren

- Quellen

Was ist ein Kompressor?

Ein Kompressor ist eine Maschine zur Verdichtung von Luft oder anderen Gasen. Sie werden daher häufig auch Verdichter genannt. Grundlage ist das Gesetz von Boyle und Mariotte für ideale Gase. Es gilt, wenn sich die Gasmenge nicht verändert: p1*V1/T1 = p2*V2/T2. Bei der Kompression eines Gases mit dem Druck p1, der Temperatur T1 und dem Volumen V1 auf das Volumen V2 steigt also der Druck p2 und die Temperatur T2. Hält man die Temperatur auf konstantem Niveau (isotherm) vereinfacht sich die Gleichung zu p1*V1 = p2*V2. D.h., parallel zu einer Druckerhöhung geht also eine Volumenverkleinerung.

Wie werden Kompressoren unterteilt?

Prinzipiell gibt es zwei Unterscheidungsmerkmale bei Kompressoren:

- Ihre Bauart und

- ob sie ölfrei oder ölgeschmiert arbeiten.

Ob ein ölfreier oder ölgeschmierter Kompressor verwendet wird, hängt vor allem von der Applikation ab. Im Bereich Pharmaindustrie und Lebensmittelindustrie, wo absolute Ölfreiheit gewährleistet werden muss, kommen vorrangig ölfreie Kompressoren zum Einsatz. Ölgeschmierte Kompressoren können ebenfalls ölfreie Druckluft erzeugen, wenn sie mit einer Druckluftaufbereitung aus Aktivkohleadsorber und katalytischem Konverter ausgerüstet sind.

Welche Bauarten gibt es bei Kompressoren?

Industrielle Maschinen, die nach dem Verdichter-Prinzip arbeiten, lassen sich in zwei Hauptkategorien unterteilen:

- Verdrängerkompressoren

- Turbokompressoren

Die Verdrängerkompressoren wiederum werden nach der Art ihrer Bewegung unterteilt:

- Schraubenkompressoren (einwellige oder mehrwellige Rotationsbewegung)

- Vielzellenkompressor

- Flüssigkeitsringkompressor

- Schraubenkompressor

- Rootsverdichter

- Kolbenkompressoren (oszillierende Bewegung mit und ohne Kurbelantrieb)

- Hubkolbenkompressor

- Tauchkolbenkompressor

- Membrankompressor

- Kreuzkopfkompressor

- Freikolbenkompressor

- Hubkolbenkompressor

Darüber hinaus gibt es einige weitere Verdichtersysteme wie Seitenkanalverdichter oder Scrollkompressoren.

Wie funktioniert ein Schraubenkompressor?

Ein Schraubenkompressor gehört zu den Verdrängerkompressoren. Das Herzstück der Maschine bilden zwei schraubenförmige Rotoren. Im Betrieb drehen sich die Rotoren, dabei greifen die schraubenförmigen Zähne ineinander. Auf diese Weise entstehen zwischen den Rotoren und der Gehäusewand mit Gas gefüllte, abgeschlossene Kammern, die sich von der Saug- auf die Druckseite bewegen. Während eine Kammer durch die Maschine wandert, verkleinert sich ihr Volumen und das Gas wird komprimiert. Am Ende der Doppelschrauben öffnet sich die Kammer und gibt das verdichtete Gas an die Druckleitung ab. Durch diese Funktionsweise entsteht ein nahezu kontinuierlicher Verdichtungsvorgang, was diesen Kompressortyp für viele Anwendungen einsetzbar macht.

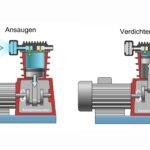

Wie funktioniert ein Kolbenkompressor?

Der einfachste Kolbenkompressor ist die Luftpumpe. Beim Kolbenkompressor wird die Luft mithilfe eines Kolbens verdichtet. Im ersten Schritt bewegt sich der Kolben nach unten. Es wird durch ein Ventil Gas angesaugt und der Kolbenraum mit Gas gefüllt. Danach schließt sich das Ventil. Während des Verdichtungsvorganges bewegt sich der Kolben nach oben und komprimiert das Gas. Hat der Kolben seine Endposition erreicht, wird das Ventil zur Druckseite geöffnet und das komprimierte Gas strömt in die Druckleitung. Der Prozess kann auch in mehreren Stufen erfolgen, dadurch werden höhere Drücke erzielt. Kolbenkompressoren sind nicht für den kontinuierlichen Betrieb geeignet.

Wie funktioniert ein Turbokompressor?

Der Turbokompressor ist ein rotierender Verdichter und gehört zu den Strömungsmaschinen. Turbokompressoren werden unterschieden in Radialverdichter und Axialverdichter, wobei die Axialkompressoren höhere Volumenströme fördern, während Radialkompressoren höhere Drücke erzeugen.

Ein typischer Turbokompressor besteht aus einem Laufrad, das in einer Kammer mit hoher Geschwindigkeit rotiert. Die Luft oder das Gas wird in den Kompressor eingesogen und durch das rotierende Laufrad beschleunigt. Dadurch erhöht sich der Druck und die Temperatur des Mediums.

Herzstück des Axialverdichters ist in der Regel eine immer dicker werdende Welle auf der mehrere Reihen Laufschaufeln hintereinander aufgezogen sind. Beim Axialkompressor strömt das Gas entlang der sich schnell drehenden Welle mit den Schaufelrädern. Durch die Drehung wird auf das Gas kinetische Energie übertragen. Dadurch, dass sich der Abstand zwischen Welle und Gehäuse zur Druckseite hin verjüngt, wird das Gas komprimiert.

Im Radialverdichter strömt die Luft oder das Gas zwar axial in das Laufrad, wird im Anschluss aber radial, also nach außen, abgelenkt. Neben einstufigen Radialverdichtern gibt es auch mehrstufige Verdichter, bei denen nach jeder Stufe eine Strömungsumlenkung notwendig ist. Wegen der großen Fliehkräfte kommt es beim Radialverdichter zu einer starken Erwärmung, was eine effiziente Kühlung erfordert.

Wegen der Vorteile auf beiden Seiten werden sogar häufig kombinierte Bauarten benutz, sogenannte Diagonalkompressoren. Dabei saugen Axialstufengruppen große Volumenströme an, die schließlich in Radialstufen auf hohe Drücke komprimiert werden.

Wie funktioniert ein Scrollkompressor?

Der Scrollkompressor, oft auch Spiralkompressor genannt, gehört zu den Verdrängerkompressoren. Es gibt ihn ölgeschmiert oder ölfrei. Der Scrollkompressor besteht aus zwei spiralförmigen Scrollelementen (Schnecken). Eine der Schnecken ist feststehend, die andere wird von einem Motor angetrieben und rotiert. Die Schnecken oszillieren in kontinuierlicher Bewegung ohne Kontakt zwischen Metallen, während die Luft in sichelförmigen Lufttaschen zu immer kleineren Volumen verdichtet wird.

Welcher Kompressor erreicht welchen Volumenstrom und Enddruck?

Die Leistung von industriellen Kompressoren hängt von der Art des Kompressors, der Größe des Kompressors, der Betriebsbedingungen und der Anwendung, für die er verwendet wird, ab. Grundsätzlich gilt:

- Kolbenkompressoren erreichen einen Volumenstrom von bis zu 1500 m³/h und einen Enddruck von bis zu 40 bar. Sie sind robust, langlebig und für Anwendungen mit wechselndem Druckbedarf geeignet.

- Schraubenkompressoren können einen Volumenstrom von bis zu 8000 m³/h erreichen und einen Enddruck von bis zu 15 bar erzeugen. Sie sind energieeffizient und für kontinuierliche Anwendungen geeignet.

- Turbokompressoren zeichnen sich durch ihren enorm großen Volumenstrom von bis zu 100.000 m³/h und mehr aus. Der Enddruck kann bis zu 100 bar betragen. Sie sind in der Lage, sehr hohe Drücke zu erzeugen und werden oft in der Petrochemie und in der Energieerzeugung eingesetzt.

Wo werden Kompressoren eingesetzt?

Kompressoren werden in einer Vielzahl von Anwendungen eingesetzt, in denen Gase oder Luft verdichtet werden müssen. Beispiele für Anwendungen finden sich in nahezu allen Industriezweigen.

- Industrielle Drucklufterzeugung: Kompressoren werden zur Erzeugung von Druckluft für pneumatische Werkzeuge und Steuerungen, Maschinen und Anlagen eingesetzt.

- Klimaanlagen und Kältetechnik: Kompressoren werden in Klimaanlagen und Kältetechniksystemen verwendet, um Kältemittel zu komprimieren und den Kühlkreislauf in Gang zu setzen.

- Petrochemie/Wasserstoff: In der Petrochemie werden Gase verdichtet, um den Transport und die Verarbeitung von Rohstoffen zu erleichtern.

- Lebensmittel- und Getränkeindustrie: Kompressoren werden in der Lebensmittel- und Getränkeindustrie zur Verarbeitung, Kühlung und Verpackung von Lebensmitteln und Getränken eingesetzt. Auch zur Herstellung von PET-Flaschen.

- Abwassertechnik: In Kläranlagen zur Belüftung der Klärbecken.

- Pharmaindustrie: Auch hier gibt es vielfältige Einsatzbereiche für ölfreie Druckluft.

Diese Liste ist nur ein Auszug aus den vielen Anwendungen von Kompressoren. In vielen Branchen und Bereichen gibt es spezielle Anforderungen an die Art und Leistung von Kompressoren, die den jeweiligen Anforderungen entsprechen müssen.

Welche Normen gilt es im Zusammenhang mit Kompressoren zu beachten?

Eine Suche beim Deutschen Institut für Normung mit dem Stichwort Kompressor liefert 1089 Einträge für Normen und Technische Regeln, die im Zusammenhang mit Kompressoren stehen. Deshalb nachfolgend nur eine Auswahl:

Maschinensicherheit

- EU-Maschinenrichtlinie 2006/42/EG, mit Bezugnahme auf die folgenden Normen:

- DIN EN 1012-1 Kompressoren und Vakuumpumpen – Sicherheitsanforderungen – Teil 1: Kompressoren; Deutsche Fassung EN 1012-1:2010 (CEN/TC 232) 2011-02

- DIN EN 1012-2 Kompressoren und Vakuumpumpen –

- Sicherheitsanforderungen – Teil 2: Vakuumpumpen; Deutsche Fassung EN

- 1012-2:1996+A1:2009 (CEN/TC 232) 2011-12

- DIN EN 1012-3 Kompressoren und Vakuumpumpen – Sicherheitsanforderungen – Teil 3: Prozesskompressoren; Deutsche Fassung FprEN 1012-3:2013 (CEN/TC 232)

- EN ISO 12100-1:2003 AMD 1 2009, Sicherheit von Maschinen – Grundbegriffe, allgemeine Gestaltungsleitsätze – Teil 1: Grundsätzliche Terminologie, Methodik

- EN ISO 12100-2:2003 AMD 1 2009, Sicherheit von Maschinen – Grundbegriffe, allgemeine Gestaltungsleitsätze – Teil 2: Technische Leitsätze

Sicherheit von Druckgeräten

- EU-Richtlinie 87/404/EG, Einfache Druckbehälte

- EU-Druckgeräterichtlinie 97/23/EG, mit Bezugnahme auf die folgenden Normen:

- EN 764-1 bis 7, Druckgeräte

- EN 286-1 bis 4, Einfache unbefeuerte Druckbehälter für Luft oder Stickstoff

Umweltschutz

- EU-Richtlinie 2000/14/EG, Umweltbelastende Geräuschemissionen von zur Verwendung im Freien vorgesehenen Geräten und Maschinen, mit Bezugnahme auf die folgenden Normen:

- EN ISO 3744:2009, Bestimmung der Schallleistungspegel von Geräuschquellen aus Schalldruckmessungen – Verfahren der Genauigkeitsklasse

- EN ISO 2151:2004, Geräuschmessnorm für Kompressoren und Vakuumpumpen – Verfahren der Genauigkeitsklasse

- EU-Richtlinie 2004/26/EG, Abgasnorm für Verbrennungsmotoren für mobile Maschinen und Geräte – Stufe III, Umsetzung von 2006 bis 2013, Stufe IV ab 2014

Elektrische Sicherheit

- EU-Richtlinie 2004/108/EG, Elektromagnetische Verträglichkeit, mit Bezugnahme auf die folgenden Normen:

- EN 61000-6-2:2005, Elektromagnetische Verträglichkeit (EMV) – Teil 6-2: Fachgrundnormen – Störfestigkeit für Industriebereiche

- EN 61000-6-4:2006, Elektromagnetische Verträglichkeit (EMV) – Teil 6-4: Fachgrundnormen – Störaussendung für Industriebereich

- EU-Niederspannungsrichtlinie 2006/95/EG, mit Bezugnahme auf die folgenden Normen:

- EN 60034 – Teil 1 bis 30, Drehende elektrische Maschinen – Bemessung und Betriebsverhalten

- EN 60204-1:2009, Sicherheit von Maschinen – Elektrische Ausrüstung von Maschinen – Teil 1: Allgemeine Anforderungen

- EN 60439-1:2004, Niederspannung-Schaltgerätekombinationen – Teil 1: Typgeprüfte und partiell typgeprüfte Kombinationen

- DIN EN 61508 – Funktionale Sicherheit sicherheitsbezogener elektrischer/elektronischer/programmierbarer elektronischer Systeme

- DIN EN 61511 – Funktionale Sicherheit – Sicherheitstechnische Systeme für die Prozessindustrie

Spezifikationen und Prüfverfahren

- ISO 1217:2009, Verdrängerkompressoren – Abnahmeversuche

- ISO 5389:2005, Turbokompressoren – Leistungsmessnorm

- ISO 7183:2007, Drucklufttrockner – Spezifikationen und Prüfverfahren

- ISO 12500:2007 Teil 1 bis 3, Druckluftfilter – Prüfverfahren

- ISO 8573 Teil 1 bis 9, Druckluft – Verunreinigungen und Reinheitsklassen – Prüfverfahren

Darüber hinaus gelten für einzelne Branchen wie die Chemieindustrie, die Lebensmittelindustrie oder die Pharmaindustrie die typischen regulatorischen Vorgaben bezüglich Explosionsschutz, Energieeffizienz oder GMP.

Welche Rolle spielt das Thema Energieeffizienz bei Kompressoren?

Seit 2009 wurde eine weltweit geltende Normierung für die Energieeffizienzklassen bei Elektromotoren eingeführt, die in der EN 60034-30:2009 festgeschrieben ist. Seit 2015 sind ab einer Leistung von 7,5 kW IE3-Motoren bzw. IE2-Elektromotoren in Kombination mit einem Frequenzumrichter Pflicht. Und seit 2017 ist die Energieeffizienzklasse IE4 Pflicht, mit ihr liegt die Messlatte nochmals rund 20 % höher. Seit Juli 2021 dürfen ungeregelte Motoren von 0,75 bis 375 kW nur noch gemäß Leistungsklasse IE3 in Verkehr gebracht werden. Kompressoren werden in der Regel durch elektrische Motoren angetrieben. D.h., diese Regeln zur Energieeffizienz gelten auch für industrielle Kompressoren und haben große Auswirkungen auf die Liefecycle-Kosten von Kompressoren.

Wie berechnen sich die Lifecycle-Kosten bei Kompressoren?

Die Lifecycle-Kosten oder Lebenszykluskosten eines industriellen Kompressors setzen sich aus mehreren Faktoren zusammen. Neben den Anschaffungskosten spielen vor allen die Betriebskosten eine große Rolle, wobei vor allem die Energiekosten hervorzuheben sind. Sie machen je nach Kompressor und Leistung mehr als 80 % der Lebenszykluskosten aus. Der Anschaffungspreis spielt gegenüber dem Energieverbrauch bei industriellen Kompressoren daher eine untergeordnete Rolle (siehe Berechnungstool der Uni Stuttgart).

Kompressoren kaufen oder mieten?

Viele Hersteller und Energiedienstleister bieten Mietmodelle für Kompressoren an. Das kann zeitlich begrenzt sein, um einen Produktionsengpass zu überbrücken, oder auch dauerhaft, sogenannte Contracting-Modelle.

Beim Contracting kauft der Betreiber die Anlage nicht, sondern bezahlt nur für die zur Verfügung gestellte Druckluft. Wartung und Betrieb der Anlage übernimmt der Hersteller. Ob kaufen oder leasen günstiger für den Betreiber ist, muss im Einzelfall geprüft werden.

Aktuelle Fachartikel zum Thema Kompressoren

Ölfreie Schraubenkompressoren für die Packmittelproduktion im Reinraum

Wasserstoff: Höherer Differenzdruck mit nur einer Stufe

Energieeffiziente Turbogebläse im Container

Wassereingespritzte Schraubenkompressoren sorgen für saubere Druckluft

Ölfreie Druckluft für die Produktion von Tiefkühltorten

Quellen

https://www.youtube.com/watch?v=HmIkBna-1Tc

https://www.kompressor.one/07-seiten/5140-kolbenkompressor.php

https://www.youtube.com/watch?v=UOPcb4LnOsE

https://wiki.induux.de/Turbokompressoren

https://de.wikipedia.org/wiki/Turbokompressor

https://www.atlascopco.com/de-de/compressors/wiki/compressed-air-articles/standards-and-regulations

https://www.din.de/de/meta/suche/62730!search?query=Kompressor

https://www.vdma.org/kompressoren-druckluft-vakuumtechnik

https://docplayer.org/43150430-Normen-richtlinien-einheitsblaetter-und-empfehlungen.html

https://kem.industrie.de/elektromotoren/energieeffizienzklassen-bei-elektromotoren-im-ueberblick/

https://www.aerzenrental.com/de/einstiegsseite-themenwelt-mietmaschinen-entwurf.html

https://partner.mvv.de/blog/druckluft-contracting-sparen-sie-energiekosten-ohne-eigeninvest

https://www.kompetenzzentrum-contracting.de/contracting/contracting-modelle/

https://www.beko-technologies.com/de-de/produkte/

https://prozesstechnik.industrie.de/

https://www.druckluft-effizient.de/lcc.html