Pulverhandling und CIP-Nassreinigung ist für viele Schüttgutbetriebe immer noch nicht miteinander vereinbar. Oftmals wird befürchtet, dass Feuchtigkeit in den Anlagenteilen zurückbleibt. Dabei sind viele Betriebe mit immer höheren Anforderungen an Produktreinheit oder mit häufigen Produktwechseln konfrontiert, die mit einer klassischen Trockenreinigung nur schwer erfüllbar sind. Abhilfe schaffen hier hygienegerechte Schüttgutkomponenten wie die Weiche WYK, die nun auch für die CIP-Reinigung geeignet sind.

Dipl.-Ing (BA) Jochen Sprung

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Während Schüttgutanlagen heute meist trocken gereinigt werden, wird bei der Herstellung von Milchpulver die Nassreinigung z. B. im Bereich der Sprühtrocknung seit jeher angewandt. Aber auch dort war man bisher gewohnt, dass Bauteile nach der Reinigung aufwendig demontiert, manuell gereinigt und getrocknet werden müssen. Der Bedarf an CIP-geeigneten Apparaten und Bauteilen hat daher in dieser Industrie in den letzten Jahren stark zugenommen. Gemeint sind Komponenten, die nach dem Spülen mit den entsprechenden Reinigungsmedien vollkommen sauber werden, ohne zerlegt werden zu müssen. Die Vorteile der CIP-Reinigung liegen auf der Hand: Zeit und Kosten können gespart werden, wenn der Reinigungsaufwand eines jeden Anlagenteils mittels CIP so gering wie möglich gehalten wird, denn die Reinigung einer Anlage kann bis zu 24 Stunden in Anspruch nehmen, bevor sie wieder einsatzbereit ist.

Die Schwierigkeit besteht darin, dass viele Komponenten für die CIP-Reinigung noch ungeeignet sind. Während bei der Herstellung und Verarbeitung von Flüssigkeiten die CIP-Reinigung schon seit Langem gängig ist und entsprechend viele Apparate und Bauteile den Anforderungen entsprechen, besteht im Bereich des Schüttguthandlings noch Nachholbedarf. Welche Anforderungen werden nun konkret an Bauteile wie Zellenradschleusen, Weichen etc. gestellt?

Die Bauteile müssen in kompletter Edelstahlausführung gefertigt werden. In der Regel wird säurebeständiger Edelstahl 1.4404 (AISI 316L) verwendet, der die Beständigkeit gegenüber den üblichen Reinigungsmedien – normalerweise wird mit schwachprozentiger Salpetersäure und Natronlauge gereinigt – sicherstellt. Die Konstruktion muss glattflächig und mit einer durchschnittlichen Oberflächenrauigkeit von Ra <0,8 µm ausgeführt sein. Die Komponente muss so gestaltet sein, dass keine Toträume und Spalten vorhanden sind, an denen Produktreste oder Reinigungsflüssigkeit verbleiben können. Diese würden zu mikrobiologischem Wachstum führen. Eine besondere technische Herausforderung stellt der Bereich der Dichtungen dar. Generell gilt bei der hygienegerechten Gestaltung für zwei zu verbindende Flächen: Die Dichtung muss so gestaltet und verpresst werden, dass eine frontbündige Dichtlinie und eine leichte Wölbung im Produktraum entsteht. Somit wird ein Spalt verhindert. Die DIN-Norm 11864 zeigt am Beispiel von Flanschverbindungen, wie eine aseptische Verbindung zu gestalten ist. Ideal ist es allerdings, wenn auf Verbindungen, und somit Dichtungen, generell verzichtet werden kann und dennoch alle Bereiche für das Reinigungsmedium frei zugänglich, leicht zu reinigen und zu trocken sind.

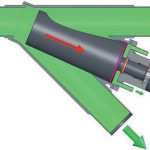

Rückstandsfrei reinigbar

Genau diese Anforderungen und Gedanken hat Coperion Waeschle aufgegriffen. Entwickelt wurde eine Schüttgutweiche, die sich durch die CIP-Reinigung komplett und rückstandsfrei reinigen lässt. Die besondere Konstruktion verzichtet auf Dichtungen von Abgang zu Abgang. Die Abdichtung erfolgt durch das Förderprodukt und einen besonders präzise gefertigten engen Spalt zwischen Drehteil und Gehäuse, der sich während der Reinigung automatisch vergrößert. Soll nämlich die Schüttgutweiche einem vollautomatischen CIP-Reinigungsprozess unterzogen werden, wird das Drehteil mit einem Hubzylinder leicht aus dem Gehäuse nach hinten gezogen. Die konische Bauform des Drehteils ergibt nun einen größeren Spalt zwischen Drehteil und Gehäuse, sodass das Reinigungsmedium alle produktberührten Oberflächen während der Spülung erreicht und sämtliche Produktrückstände beseitigt. Durch Spülöffnungen im Antriebsdeckel wird Spülflüssigkeit nach hinten zusätzlich abgeführt und die richtige Spülgeschwindigkeit gewährleistet. Während des Reinigungsprozesses soll die Weiche mehrmals geschaltet werden, um eine optimale Reinigung zu erreichen. Nach den verschiedenen Reinigungszyklen wird die Weiche mit heißer Luft getrocknet. Anschließend wird das Drehteil wieder in die normale Betriebsposition eingefahren. Der Drehantrieb übernimmt jetzt wieder die Hauptfunktion und schwenkt während des Betriebs das Drehteil von Abgang zu Abgang, je nachdem, welcher Förderweg geschaltet sein soll. Technisch wird die beschriebene Doppelfunktion durch einen kombinierten Antrieb ermöglicht. Der Drehantrieb dreht das Drehteil radial, während es der Hubzylinder axial durch den Drehantrieb hindurch bewegt.

Neben dieser Funktionsweise wurden auch alle anderen Anforderungen für CIP-fähige Bauteile erfüllt. So ist das Gehäuse der Weiche WYK nach außen mit einer FDA-konformen, oberflächenbündigen Spezialdichtung ausgerüstet, die nach dem Prinzip der DIN Norm 11864 ausgeführt ist und keinen Spalt für mögliches Bakterienwachstum zulässt. Die Konstruktion folgt den aktuellen Gestaltungsrichtlinien der EHEDG: Beispielsweise liegt die O-Ring-Dichtung am Drehteil, die den Innenraum zum Rückzugsraum abdichtet, nicht in einer normalen, sondern in einer trapezförmigen Nut. Damit wird sichergestellt, dass der O-Ring so verpresst wird, dass auch dort kein Spalt entsteht.

Erfolgreicher EHEDG-Test

Selbst wenn, wie hier, alle Richtlinien und Empfehlungen für eine hygienegerechte, CIP-fähige Gestaltung befolgt werden, stellt sich die Frage: Wird die Theorie der Praxis gerecht? Kann das Bauteil tatsächlich rückstandsfrei gereinigt werden? Sicher kann diese Frage z. B. mit einem EHEDG-Test beantwortet werden. Diesen Test führt in Deutschland die EHEDG am Institut der TU München in Weihenstephan durch. Dazu wird sowohl ein Referenzrohr als auch das Bauteil, in diesem Fall die Weiche, mit einer Sauermilchsuspension mit Sporen benetzt bzw. verunreinigt und angetrocknet. Anschließend wird eine CIP-Reinigung mit mehreren Reinigungszyklen durchgeführt. Nach dem Nachspülen und der Trocknung wird SHA-Agar, ein Nährboden für bakterielles Wachstum, in das Bauteil gefüllt. Nach einer Inkubationszeit von 22 Stunden bei 58 °C wird der Agar aus dem Bauteil entfernt und in dünnen Scheiben auf einem Lichttisch untersucht. An den Stellen, an denen keine rückstandsfreie Reinigung erfolgt wäre, würden sich nun gelbe Verfärbungen des violetten Agars zeigen. Der Test muss mehrere Male durchgeführt werden, dabei darf es im Vergleich zum Referenzrohr keine systematische Verteilung von gelben Stellen geben. Idealerweise erfolgt an keiner Stelle eine Gelbfärbung. Die Schüttgutweiche WYK hat die mehrfachen Test jeweils anstandslos bestanden, sie wird bei der Nassreinigung somit mindestens genauso sauber wie ein glatt poliertes Förderrohr. Die EHEDG hat der Weiche WYK das EHEDG-Zertifikat EL für Nassreinigung ausgestellt. Somit kann die Weiche für die vollautomatische CIP-Reinigung eingesetzt werden. Da Schüttgutweichen oftmals an schlecht zugänglichen Stellen innerhalb einer Anlage eingebaut werden, stellt die CIP-Fähigkeit hier einen besonderen Zeit- und Kostenvorteil dar.

In der Praxis bewährt

Dies hat auch Arla Foods in Dänemark überzeugt. Arla Foods ist einer der weltweit führenden Hersteller von Milchprodukten. Im Werk Arinco am Standort Videbaek ist man spezialisiert auf die Herstellung von Pulver. Vollmilch- und Magermilchpulver, Säuglingsnahrung sowie weitere auf den Kunden zugeschnittene Spezialprodukte in Pulverform werden täglich mittels Sprühtrocknung hergestellt. Die moderne Anlage muss höchsten Anforderungen hinsichtlich Hygiene und Produktreinheit gerecht werden. Die EHEDG-zertifizierte Weiche WYK ist dort seit 18 Monaten erfolgreich im Einsatz. Die Weiche lenkt in einer pneumatischen Förderung das Feingut, das durch Zyklone abgeschieden wird, entweder zurück in den Sprühturm oder auf ein Fließbett. Die automatische CIP-Reinigung wird entweder nach vorgegebenen Reinigungsintervallen oder bei Produktwechsel durchgeführt. Produktionsleiter Thomas Jørgensen ist mit der Weiche sehr zufrieden: „Die Weiche hat sich im Einsatz absolut bewährt und spart während der Reinigung viel Zeit. Interne Hygiene-Tests haben uns gezeigt, dass die Weiche nach der vollautomatischen Reinigung völlig sauber wird.“

Die CIP-Reinigung im Bereich des Schüttguthandlings steht erst am Anfang. Weitere, konsequent nach den EHEDG-Richtlinien konstruierte und zertifizierte Komponenten ermöglichen aber schon heute eine Produktion, die den höchsten Hygienestandards gerecht wird. Inzwischen hat Coperion Waeschle bereits auch die erste EHEDG-zertifizierte, CIP-fähige Zellenradschleuse auf den Markt gebracht.

cav 493

Mehr zur Schüttgutweiche WYK

Hygenic Design im Überblick

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: