Reaktionen in heterogenen Gemischen sind bezüglich der Geschwindigkeit und des Umsatzes limitiert. Sie lassen sich jedoch durch die gezielte Beeinflussung des Stoff- und Wärmeaustausches steuern. Die Hochdruckdispergiermaschine Microsizer beispielsweise vergrößert die Austauschfläche und sorgt dabei für eine Erneuerung der Phasengrenzfläche.

Steffen Jahnke

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Typische heterogene Reaktionsmedien sind lipophile Phasen in wässrigen Medien, Feststoffe in flüssigen Medien oder Mehrphasendispersionen. Der Stoff- und Energieaustausch kann durch die Vergrößerung der Austauschoberfläche sowie die Erhöhung des Übergangskoeffizienten intensiviert werden. Prinzipiell gibt es zwei Möglichkeiten, heterogene Reaktionen durch den Stoffaustausch zu steuern. Eine Möglichkeit ist die direkte Kopplung von Stoffübergang und Reaktion, das bedeutet Kopplung von Dispergiermaschine und Reaktor. Die zweite Möglichkeit ist die Feindispergierung der heterogenen Phase in einer kontinuierlichen Trägerphase und die separate Reaktion zu einem späteren Zeitpunkt. Der Trägerphase lassen sich dabei verschiedene funktionale Eigenschaften zuordnen.

Hoher Energieeintrag

Dispergiermaschinen zerteilen die disperse Phase, um die gewünschte Tropfen- oder Partikelgröße und damit die erforderliche Austauschoberfläche zu erzielen. Die volumenspezifische Leistungsdichte, der Quotient aus volumenspezifischer Energiedichte und Dispergierzeit, ist für die Auswahl der geeigneten Dispergiermaschine maßgebend. Hochdruckhomogenisatoren realisieren den höchsten Energieeintrag in extrem kurzer Dispergierzeit, was sich positiv auf viele Produkteigenschaften auswirkt. Weitere Auswahlkriterien sind durch den Vergleich der Zerkleinerungsfunktionen (Auswahl- und Bruchfunktion) möglich. Zusätzlich sind die Produkteigenschaften zu berücksichtigen, um zum Beispiel lokale Überbeanspruchungen zu vermeiden.

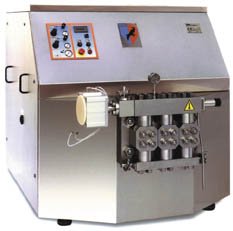

Hochdruckhomogenisator

Der Microsizer ist ein Hochdruckhomogenisator, der speziell für die chemische und pharmazeutische Industrie entwickelt wurde. Er besteht aus einer Hochdruck-Kolbenpumpe mit nachgeschaltetem Entspannungsventil. Die Kolbenpumpe hat die Aufgabe, das für die Entspannung notwendige Energieniveau aufzubringen. Das Entspannungsventil (Homogenisierventil) besteht aus einem festen Ventilsitz und einem einstellbaren Ventil. Beide Teile bilden einen verstellbaren radialen Präzisionsspalt. Je nach Krafteinwirkung auf das Ventil ändern sich die Spaltverhältnisse, der Widerstand und damit der Homogenisierdruck. Ein äußerer Prallring bildet einen definierten Austrittsquerschnitt und schützt das Ventilgehäuse vor strömungsmechanischer Beschädigung.

Homogenisierzone

Die Gestaltung und Auslegung der Homogenisierzone ist für die effiziente Dispergierung von besonderer Bedeutung. Die Homogenisierzone des Microsizers erlaubt die Verarbeitung von Dispersionen mit hohem Grobkornanteil und eine leichte Reinigung. Die Geometrie der Homogenisierzone ist auf den speziellen Anwendungsfall zugeschnitten. Üblicherweise erfolgt die Dispergierung aufgrund von Scher- und Trägheitskräften im Turbulenzfeld. Kavitation verstärkt den Turbulenzgrad in der Implosionszone erheblich und wirkt daher positiv. Für die Mikrofibrillierung von faserhaltigen Phasen sowie für den Zellaufschluss ist die Kavitation unerlässlich. Für bestimmte Produkte mit hohem Viskositätsverhältnis sind laminare Einlaufverhältnisse von Vorteil, bei W/O Emulsionen ist generell eine laminare Strömung zu empfehlen.

Dispergierung und Reaktion

In der Homogenisierzone erfolgt unmittelbar nach der Feindispergierung die Reaktion, die durch entsprechend nachgeschaltete Reaktoren zeitlich ausgedehnt werden kann. Der Microsizer lässt sich auch zusammen mit dem Reaktor im Mehrstufen- oder Umschaltbetrieb oder auch in einem Kreislauf einsetzen. Die Energie in der Homogenisierzone reicht aus, um eine Austauschoberfläche von 6 bis 100 m²/cm³ zu erzeugen. Sterische und elektrostatische Barrieren zwischen disperser und kontinuierlicher Phase werden durch den hohen Energietransfer überwunden. Die unmittelbar neu geschaffenen Austauschoberflächen ermöglichen einen besseren Stoffübergang und damit die Erhöhung der Reaktionsgeschwindigkeit. Der überwiegende Teil der durch den Microsizer eingesetzten Energie wird in Wärme umgewandelt und erhöht damit die mittlere kinetische Energie des Reaktionsgemisches. Dieser Effekt trägt ebenfalls zur energetischen Aktivierung der Reaktion bei. Durch den Einsatz der Hochdruckdispergierung ist es möglich, die Menge an Katalysatoren, Tensiden und Begleitstoffen zu minimieren. Entsprechend ausgelegte Microsizer sind für einen Durchsatzbereich von 10 l/h bis 40 000 l/h verfügbar.

E cav 270

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: