Mit Hilfe eines überschaubaren Anlagenblocks zur Klärschlammvorbehandlung lassen sich die Kosten für Transport und Abnahme und für Flockungshilfsmittel deutlich senken. Dazu entwickelten die Aquen aqua-engineering GmbH und die TU Clausthal eine Konditionierungstechnik für polymer-initiierte Trennprozesse. Über ein zweistufiges Verfahren lässt sich die Flockenstruktur für jeden Trennprozess optimieren. Eingesetzt wird die Technologie bisher in der Abwassertechnik, zur Schlammbehandlung und in der Deponiesickerwasserreinigung.

Dr. Christian Schröder

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Für die Effizienz von Separationsprozessen, wie Filtrationen oder Trennungen im Schwerefeld oder durch Pressen, hat neben der eigentlich eingesetzten Trenntechnik die Konditionierung des Mediums einen entscheidenden Einfluss auf das Ergebnis. Unter Konditionierung versteht man hier die Vorbereitung des Mediums für den Trennprozess. In Abwasseranwendungen werden dazu sehr häufig organische Flockungshilfsmittel eingesetzt. Die Zugabe dieser organischen Polymere bewirkt eine Flockung der kolloidalen Bestandteile der Medien. Dabei beeinflusst die Einbringung des Konditionierungshilfsmittels in den Schlamm die entstehenden Flockenstrukturen beträchtlich.

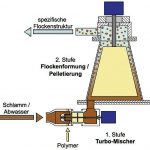

Um bisherige Nachteile und Schwächen aufzuheben und eine regelbare und reproduzierbare Flockenstruktur zu erzeugen, entwickelte Aquen in Zusammenarbeit mit der TU Clausthal einen zweistufigen Flockungsreaktor. Neben den prozessspezifischen Zielvorgaben sollte eine hybride, kompakte Bauweise die Integrierbarkeit in bestehende Prozesse erleichtern.

Bessere Trennleistung durch ‚gute‘ Flocken

Voraussetzung für eine hohe Trennleistung ist die Konzentration und das möglichst vollständige Zusammenfügen der abzutrennenden kolloidalen Inhaltsstoffe in mechanisch belastbare und somit filtrierbare Flockenstrukturen. Hierbei muss besonderes Augenmerk auf das Einbinden von Feinstpartikeln in die Flockenstruktur gelegt werden. Sie sollten sicher abgetrennt werden und nicht im Wasser verbleiben.

Konventionelle Konditionierungstechnik ist selten in der Lage, der Anforderung nach klarem Restwasser zu genügen. Die Einmischung des Polymers in einstufige Inline-Mischer oder statische Mischapparaturen ist aufgrund der geringen Zahl an Stellgliedern wenig effektiv. Beim Inline-Mischer lässt sich lediglich die Umdrehungsgeschwindigkeit des Rührwerks regeln. Die Bildung einer Flockenstruktur, die einer bestimmte Größen und gleichzeitig einer bestimmten Stabilität bedarf, ist hiermit nicht möglich. Die Durchmischungsintensität im statischen Mischer ist direkt abhängig vom fließenden Volumenstrom. Eine Änderung der Mischcharakteristik lässt sich also nicht realisieren.

Durch Flocculation Engineering können die bestimmenden Faktoren der Konditionierung, wie beispielsweise die Verweilzeit, der Energieeintrag in den Teilschritten des Prozesses sowie der Verbrauch des Flockungshilfsmittels gezielt gesteuert werden. Das zweistufige Flockungsverfahren bietet die Möglichkeit, die Teilprozesse Flockenentstehung und Flockenausprägung separat zu beeinflussen.

Einsatz des FlocFormers im Entwässerungsprozess

Der Flockungsvorgang läuft in einem zweistufigen Reaktor mit vier Freiheitsgraden ab. Zunächst wird in einem Mischer das Flockungshilfsmittel homogen unter turbulenten Bedingungen in das Medium eingebracht. Dabei findet eine Totalflockung statt. Anschließend werden die zu diesem Zeitpunkt großvolumigen und scherinstabilen Flocken in einem Flockenformungsreaktor gezielt erodiert, kompaktiert und für die Separation optimiert ausgeprägt. Als Flockenformungsreaktor dient ein Kegelrührer. Ein innerer Kegel rotiert koaxial in einer äußeren Kegelschale. Die Strömungsverhältnisse im Kegelspalt sind nicht konstant sondern ändern sich mit der axialen Position im Kegel. An der Kegelbasis treten aufgrund des größeren Durchmessers höhere Umfanggeschwindigkeiten auf als in der Nähe der Kegelspitze. Die spezifischen Strömungsverhältnisse ermöglichen die Koexistenz von laminaren und laminar-zellularen Strömungszuständen in einem Apparat.

Der Umschlagpunkt von der laminaren in die laminar-zellulare Strömung wird beim Kegelrührer vornehmlich von der auftretenden Rotationsgeschwindigkeit sowie von den Radienverhältnissen im Kegelspalt bestimmt. Zusätzlich zur Änderung der Rotationsgeschwindigkeit kann man den inneren Kegel im äußeren Kegel axial verschieben und damit die Radienverhältnisse im Kegelrührer beeinflussen. Der Betriebspunkt des Rührers kann durch Änderungen der Rotationsgeschwindigkeit und der Spaltweite beispielsweise an höhere Volumen- oder Massenströme angepasst werden. Dies stellt ein optimiertes Strömungsregime sicher.

Als zusätzliche, weiterreichende Einflussgröße wird neben der perikinetischen und der orthokinetischen Flockung der Effekt der mechanischen Synärese im Flockenformungsreaktor genutzt, um eine Pelletierungsflockung zu realisieren. Durch das Abrollen der Flocken auf den Flächen der Kegel wirken lokale, ungleichmäßige, äußere mechanische Kräfte auf die Flocken, was zur Verdichtung führt. Die Endprodukte der zweistufigen Konditionierung sind Flockenpellets. Diese Pellets lassen sich sehr gut entwässern oder separieren. Durch die vier verschiedenen Freiheitsgrade lassen sich spezifische Flocken für die unterschiedlichsten Separationsmaschinen und Medien erzeugen.

Optional kann ein Flockungssensor zur Charakterisierung der Flockenstruktur eingesetzt werden. Der photooptische Sensor berechnet aus einer Flockengrößenverteilung spezifische Parameter, die Rückschlüsse auf die Separationseigenschaften des geflockten Mediums ermöglichen.

Wirtschaftliche und umwelttechnische Vorteile

Aufgrund der gezielten zweistufigen Konditionierung wird die Abtrennleistung auf filtrierenden Maschinen wie Bandfilter, Trommelsiebe, Kammerfilterpressen, Schneckenpressen etc. signifikant erhöht. Durch die bereitgestellte kompakte Flockenstruktur findet die primäre Filtration sehr viel schneller statt und durch die robuste Struktur der Flocken kann während der Filtration oder des Pressens lange Zeit aus dem Filterkuchen Hohlraumwasser abgegeben werden. Als zusätzlicher Effekt ist eine Reduzierung der eingesetzten Polymermenge möglich, da das Polymer im beschriebenen Konditionierungsreaktor besser mit dem Medium vermengt und in Kontakt gebracht wird. Das Polymer kann seine Wirkung voll entfalten, eine Überdosierung ist nicht mehr nötig, entsprechende Kosten entfallen.

Am Beispiel von Bandfilterpressen lässt sich der vorteilhafte Filtrationseffekt gut veranschaulichen. Die Bandfilterpresse unterteilt sich in die Bereiche Schwerkraftfiltration (Vorentwässerung) und gegebenenfalls mehrere Druckpresszonen. Die gebildeten Flocken werden im Zulauf der Schwerkraftfiltration aufgegeben. Hier seihert die flüssige Phase sehr schnell und sehr weitreichend ab.

Dies hat zur Folge, dass die Bandgeschwindigkeit der Filterpresse reduziert werden kann. Dadurch wird eine längere Verweilzeit in der Presse realisiert, was zu einem höheren Entwässerungsergebnis führt. Unterstützt wird dies durch die scherstabile Flockenstruktur. Die unterschiedliche Beschaffenheit der Flocken ist optisch deutlich erkennbar.

Diese Konditionierungstechnik hat sich bis heute in mehr als 40 Betriebsversuchen bewährt. Der Schwerpunkt der bisherigen Anwendungen lag in der Abwassertechnik. In Abhängigkeit vom Anwendungsfall ist eine Erhöhung der Separationsleistung bzw. Entwässerungsleistung um 10 bis 30 % und eine Reduzierung der Polymermenge um bis zu 25 % erreichbar. Da die Entsorgungskosten nach den Energiekosten ein wesentliches Kostenpaket für den Betreiber sind, ist mit dem Einsatz des Flockenkonditionierers eine wesentliche Kostenreduzierung möglich und nachgewiesen. Neben der Erhöhung der Entwässerungsleistung kann im Regelfall auch der Polymerverbrauch reduziert werden. Darüber wartet das Verfahren auch mit umwelttechnischen Pluspunkten auf:

- Die Klärschlämme kommen trockener in die Verbrennungsanlage, die Energieausbeute steigt signifikant an, der Vortrocknungsaufwand sinkt.

- Die i. a. auf der Straße bewegte Trockenschlammtonnage nimmt um 19 %, ab, das bedeutet ein Transportmasse-Reduzierungspotenzial von bis zu 600 000 t/a und ca. 30 000 eingesparte Lkw-Fahrten.

Halle A3, Stand 423

Online-Info www.cav.de/0910460

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: