In sich nicht mischbare Flüssigkeiten bilden bei feiner Verteilung eine Dispersion. Je nach Durchmesser der Flüssigkeitstropfen unterscheidet man Emulsionen sowie primäre und sekundäre Dispersionen. Koaleszenzabscheider nutzen die Auftriebskräfte der dispergierten Phase und trennen primäre und sekundäre Dispersionen wieder in ihre Bestandteile.

Paul Robinson, Herbert Falk

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Systeme nicht mischbarer Flüssigkeiten werden in drei Kategorien eingeteilt. Emulsionen sind im allgemeinen nicht mit mechanischen Mitteln zur Koaleszenz zu bringen, so dass man in ihrem Fall auf thermische oder chemische Verfahren zurückgreift. Bei sekundären Dispersionen sind die Tröpfchen kleiner als 30 µm, sehr oft sogar nur 1 µm. Sie lassen sich nicht allein durch reine Schwerkraft trennen. Die Tropfen primärer Dispersionen sind deutlich größer, und sie lassen sich mit Hilfe der Auftriebskräfte oder Schwerkraft der dispergierten Phase trennen. Bei primären und sekundären Dispersionen haben sich Koaleszenzabscheider erfolgreich als Trennhilfe bewährt.

Unterscheidung von Dispersionen

Für die Auswahl eines geeigneten Koaleszenzabscheiders müssen zunächst die grundlegenden physikalischen Daten einer Dispersion bekannt sein. Hierzu zählen unter anderem Dichte, Viskosität und Grenzflächenspannung. Ideal wäre es auch, wenn Kenntnisse über das Phasenverhältnis und das Tropfenspektrum vorhanden sind. Dies ist aber oftmals nicht der Fall. Es gibt jedoch verschiedene Merkmale, die einem helfen, die vorhandene Dispersion näher zu charakterisieren. So ist ein wichtiges Kriterium die Art der Dispersionsherstellung. Man unterscheidet hierbei die schonende Herstellung, wie sie beispielsweise bei der Lösemittelextraktion, in Mixer-Settler-Anlagen, Dampf-Stripper-Anlagen oder bei Waschprozessen auftritt, von der Herstellung mit hohen Scherkräften durch Kreiselpumpen, bei der Kondensation von nicht mischbaren Flüssigkeiten, beim Tiefkühlen von Flüssigkeiten in Tanklagern oder in Gegenstromkolonnen. In der Regel gilt: schonend erzeugte Dispersionen zählen zu den primären Dispersionen, hohe Scherkräfte bilden dagegen sekundäre Dispersionen. Darüber hinaus wird die Tropfengröße relativ groß, wenn die disperse Phase anwächst. Außerdem ist die Tendenz zur primären Dispersion gegeben, wenn das Phasenverhältnis größer als 10% ist.

Sinkt die Grenzflächenspannung zwischen den beiden Flüssigkeiten, ist weniger Energie erforderlich, um die beiden Phasen zu vermischen. Dies macht die spätere Trennung schwierig. Sehr problematisch wird der Trennprozess, wenn die Grenzflächenspannung kleiner als 10 dynes/cm ist.

Die Geschwindigkeit, mit der ein Tropfen einer Flüssigkeit in einer anderen Flüssigkeit sinkt, ist proportional zu dem Dichteverhältnis der Flüssigkeiten. Häufig ist die Dichtedifferenz kleiner als 5%. In diesem Fall ist ein Koaleszenzabscheider geradezu ein Muss, um die Phasen in einer wirtschaftlich vertretbaren Zeit und mit hoher Reinheit zu trennen.

Abscheiderauswahl

Da die verschiedenen Varianten von Koaleszenzabscheidern Vor- und Nachteile besitzen (Tabelle), ist es sehr wichtig, zuerst die Randbedingungen soweit wie möglich festzulegen. Nach ihnen richtet sich dann die Auswahl des Koaleszenzabscheiders. Die DC-Koaleszenzabscheider bestehen aus zwei unterschiedlichen Materialien, die miteinander verstrickt werden. Vorzugsweise wird hierbei Metall und Kunststoff verwendet, da beide Materialien einen großen Unterschied in der Oberflächenspannung aufweisen. Durch das Verstricken entstehen viele Kreuzungspunkte zwischen den beiden Werkstoffen, die den die Koaleszenz verstärkenden Kreuzungseffekt (junction effect) hervorrufen. Zur Optimierung wurden daher eine Reihe von verschiedenen Packungstypen entwickelt, die sich in Bezug auf freies Volumen, spezifische Oberfläche und Fasereigenschaften unterscheiden (Abb. 1).

Dieses einfache Konstruktionsprinzip hat wesentliche Vorteile gegenüber Koaleszenzabscheidern, die nur aus einem Material bestehen. So ist es für eine effektive Trennung sehr wichtig, dass die dispersen Tropfen das Material der Packung gut benetzen. Arbeitet man mit einem Koaleszenzabscheider aus einem Material, muss zunächst geklärt sein, welche Phase dispers vorliegt. Bei einer Dispersion von Wasser in Öl beispielsweise, ist ein Material mit hoher Oberflächenspannung wie Metall erforderlich. Bei einer Dispersion von Öl in Wasser ist dagegen Kunststoff das richtige Material. Da aber häufig nicht klar definiert ist, welche Phase dispers vorliegt, steht man vor dem Problem der richtigen Materialauswahl. Bei dem DC-Koaleszenzabscheider tritt dieses Problem nicht auf, da er aus beiden Materialien besteht.

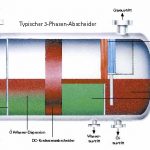

Plattenabscheider

Der Plattenabscheider wurde speziell für Einsätze entwickelt, bei denen konventionelle, durch Schwerkraft arbeitende Abscheider in ihrer Leistung nicht ausreichen oder nicht eingesetzt werden können, weil die Packungen aufgrund von Feststoffen im Produkt verstopfen oder der zur Verfügung stehende Druckverlust über dem Abscheider sehr niedrig ist (Abb. 2). Durch seine Modulbauweise ist der Plattenabscheider ideal für die Nachrüstung in Abscheidern geeignet, die nach dem Schwerkraftprinzip arbeiten und horizontal ausgeführt sind. Er verbessert die Trennung des Eingangsstoffes und erhöht damit den Durchsatz.

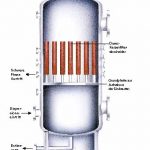

Kerzenabscheider

Da die sehr kleinen Tropfen von sekundären Dispersionen die Oberfläche nicht richtig benetzen und sich auch nicht durch Schwerkraft abtrennen lassen, wird der Trennprozess gegenüber primären Dispersionen erheblich erschwert. In diesem Fall haben sich Dusec-Kerzenkoaleszenzabscheider bewährt. Sie werden aus unterschiedlichen Fasermaterialien hergestellt, die in Spiralen um einen zentralen Zylinder angeordnet sind. Die äußerste Schicht bildet dann ein DC-Koaleszenzabscheider, wobei die Materialien denen entsprechen, die man auch für die Trennung von primären Dispersionen einsetzt. Die zu trennende Dispersion wird in der Mitte des Zylinders eingespeist und durchströmt diesen radial nach außen (Abb. 3). Die Abscheidung erfolgt an mehreren Lagen beschichteter, feiner Fasern, wobei die Abscheidung nicht wie bei primären Dispersionen auf Benetzungseffekten der Faseroberfläche beruht, sondern auf Adhäsionskräften. Die dispersen Tropfen werden durch die Fasern abgefangen, und Adhäsion beginnt an selektiven Stellen der Faseroberfläche. Einzelne Tropfen laufen entlang der Fasern zusammen und fangen an zu koaleszieren. Die Tropfen wachsen so lange auf der Faseroberfläche, bis die Zugkräfte der durchströmenden Flüssigkeit die Adhäsionskräfte übertreffen. Ist dieser Punkt erreicht, reißen die Tropfen von der Obergrenze ab und der Vorgang wiederholt sich in der nächsten Faserschicht. Schließlich erreichen die Tropfen die Größe einer primären Dispersion und sie lassen sich durch Schwerkraft am äußeren DC-Koaleszenzabscheider abtrennen. Der große Vorteil der Kerzenkonstruktion: ein Mitreißen der Tropfen zum Ausfluss der kontinuierlichen Phase wird verhindert.

Behälterwahl

Üblicherweise werden DC-Koaleszenzabscheider in horizontale und Dusec-Kerzenkoaleszenzabscheider in vertikale Behälter eingebaut, es geht prinzipiell aber auch umgekehrt, wie ein paar Beispiele zeigen. So kommt der DC-Koaleszenzabscheider in Kolonnen für die Lösemittelextraktion zum Einsatz. Sowohl im Kolonnenkopf, als auch im Sumpf verhindert der vertikale Einbau ein Mitreißen der jeweils anderen Phase. Dusec-Kerzenkoaleszenzabscheider lassen sich auch horizontal als 2-Phasenabscheider installieren. Erfolgreiche Anwendungen hierfür sind das Abtrennen von Öl aus Produktwasser und das Trennen von Wasser aus Kohlenwasserstoffen, beispielsweise bei der Erdgasreinigung.

E cav 259

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: