Kernpunkte der cGMP-gerechten Herstellung von Pharmahilfsstoffen sind die Vermeidung von Verwechslung, Untermischung, Cross-Kontamination sowie mikrobieller Verunreinigung. Eine cGMP-gerechte Dokumentation und der Zugang für Berechtigte müssen ebenfalls gewährleistet sein. Ein praktisches Beispiel für die erfolgreiche Realisierung dieser Vorgaben gibt das Projekt eines schwedischen Zulieferers für die Pharmaindustrie.

Richard Denk

Konkrete Aufgabenstellung war die Umwandlung eines Pharmahilfsstoffs, der in einem bereits vorhandenen Containersystem nach der Trocknung des Produktes zur Verfügung stand. Bei dem Containersystem handelte es sich um ein geschlossenes Doppel-Konus-System, das ein kontaminationsfreies Entleeren des Containers gewährleistet. Es galt nun, den Pharmahilfsstoff zu entleeren, eine Produktsiebung durchzuführen sowie eine exakte Dosierung des Produkts in Fässer mit und ohne Inliner zu gewährleisten.

Dosiersystem mit hoher Flexibilität

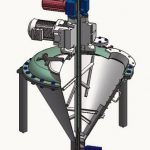

Im Hecht-eigenen Versuchstechnikum wurden zunächst unterschiedliche Dosiersysteme auf ihren Einsatz erprobt. Wesentliches Entscheidungskriterium hierbei war das Erreichen einer Dosiergenauigkeit von ±20 g bei einer Gesamtmenge von 25 kg bei extrem schwerfließendem Produkt. Man entschied sich für ein Senkrechtschneckendosiersystem mit Produktzuführung. Ausschlaggebend hierfür war, dass dieses System das unterschiedliche Fließverhalten des Produkts unter Kontrolle hatte und eine reproduzierbare Dosiergenauigkeit lieferte, die deutlich unter dem geforderten Wert lag. Zudem konnte das Dosiersystem mit einem integrierten Produktzufuhrrührwerk ausgestattet werden, das das Produkt zum Fließen brachte, ohne dieses zu fluidisieren oder zu kompaktieren. Die Ansteuerung des Rührwerkes sowie des Dosiersystems erfolgte über zwei voneinander unabhängige Antriebe mit Frequenzregelung. Durch diese Ausführung wurde dem Dosiersystem eine hohe Flexibilität zur Einstellung der Parameter ermöglicht.

Siebung zur Einhaltung der geforderten Partikelgrößen

Die dem Dosiersystem vorgeschaltete Einheit zur Siebung des Produkts ist ein Inlinesieb mit Grobkornausscheidung, das durch den in die Anlage aufgesetzten Container mit Produkt versorgt wird. Die verwendete Matcon-Containerentleerstation verhindert durch ihren Austragskegel eine Entmischung des Produkts während der Entleerung des Containers. Die Siebung arbeitet dadurch effizienter und produktschonender. Verwendet wurde ein Rundsieb, da man bereits positive Erfahrungen mit diesem Verfahren gesammelt hatte.

Auf unterschiedliche Gebindeformen umrüstbar

Bei dem abzufüllenden Pharmahilfsstoff handelt es sich um ein für den Bediener unkritisches Produkt. Aus diesem Grunde war kein Containment (durchgehend geschlossenes System auch vor und nach der Befüllung) als Bedienerschutz gefordert. Zur Befüllung der Fässer sollte jedoch ein Befüllkopf mit und ohne Inliner integriert werden, der zum einen einfach auf die unterschiedlichen Gebindeformen umrüstbar ist und zum anderen staubfrei arbeitet. Dies ließ sich mit einem modularen Befüllkopf realisieren, der während des Projekts entwickelt wurde. Der Befüllkopf ist als Basisversion zur Befüllung der Fässer mit Inliner ausgestattet. Hierzu wurde das System mit Blähschlauch im Gegenring verwendet. Dieses System hat den Vorteil, dass sich im produktberührten Teil des Befüllkopfs keine Kunststoffe und Einbauten befinden. Am Auslauf des Befüllkopfs kann ein Tri-Clamp-Anschluss angebracht werden, der als Anschluss für den erweiterten Befüllkopf zur Befüllung der Fässer ohne Inliner sowie als WIP-Anschluss zum Ablauf der Reinigungsflüssigkeit dient.

Der erweiterte Befüllkopf zur Befüllung der Fässer ohne Inliner arbeitet nach einem ähnlichen Prinzip. Auch hier werden aufblasbare Dichtungen eingesetzt, die den Fassrand während der Befüllung mit dem Produkt abdichten und somit die Staubkonzentration im Raum eliminieren.

WIP-System integriert

Bei dem herzustellenden Pharmahilfsstoff handelt es sich um eine weitestgehende Monoproduktion, die sich nur in der Partikelgröße des Produkts unterscheidet. So werden in der Anlage Produkte mit unterschiedlichen Partikelgrößen abgefüllt. Zur Vermeidung von Cross-Kontamination und Untermischung des vorher abgefüllten Produkts wurde ein WIP-System integriert, um die Anlage vor der Produktumstellung zu reinigen und mit den Reinigungsdüsen durch Umstellung der Medienzufuhr anschließend zu trocknen. Als Akzeptanzkriterium wurde bei Auftragsvergabe ein Visible Clean vereinbart. Damit die Reinigungsdüsen nicht während der Routineproduktion im Produktstrom stören, wurden für die Anschlüsse der WIP-Düsen Dummys eingesetzt, die materialbündig an den produktberührten Flächen anschließen. Bei der Reinigung der Anlagen werden diese durch die WIP-Düsen ausgetauscht. Die Reinigung der Anlage wird auch durch eine produktberührte Oberflächengüte von Ra <0,8 µm sowie durch die totraumfreie Ausführung der Anlage begünstigt.

Die technische Umsetzung der Regularien wurde während der Projektabwicklung anhand der geforderten Dokumente qualifiziert. In der Planungsphase erfolgte die Durchführung der DQ (Design-Qualifizierung), die Vorbereitung der IQ (Installations-Qualifizierung) und die Komplettierung beim Kunden. Eine abgeschlossene IQ ist Voraussetzung für die OQ (Funktions-Qualifizierung). Durch die sehr enge Zusammenarbeit der Hecht-Ingenieure mit dem Kunden konnte das Projekt termingerecht abgewickelt werden.

cav 441

Powtech 2005

PTS-Training mit Abschlussprüfung: Experte für Wirkstoffe (API) am 20.-22.09.2005

Der GMP-Berater als Loseblattsammlung

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: