Ausgehend von einigen Mikrometern ermöglichen moderne Rührwerkskugelmühlen die Zerkleinerung suspendierter Teilchen in den Bereich mittlerer Feinheiten von 40 bis 100 nm. Zu unterscheiden ist dabei zwischen der Echtzerkleinerung von Primärteilchen und der Dispergierung von Agglomeraten.

Gerhard Kolb, Georg Scherer

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

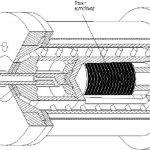

Rührwerksmühlen (Abb. 1) bestehen aus einem vertikal oder horizontal angeordneten, meist zylindrischen Behälter, der zu 70 bis 90% mit Mahlkörpern gefüllt ist. Die Mahlkörper sind aus Stahl, Glas oder verschleißfesten keramischen Materialien gefertigt. Ein Rührwerk mit geeigneten Rührelementen, Stäben, Scheiben oder ein glattwandiger Rührkörper sorgt für die intensive Bewegung der Mahlkörper. Die Mahlgutsuspension wird kontinuierlich durch den Mahlraum gepumpt, die suspendierten Feststoffe werden durch Prall- und Scherkräfte zwischen den Mahlkörpern zerkleinert und dispergiert. Am Austrag der Mühle erfolgt die Trennung von Mahlgut und Mahlkörpern in einem Trennspalt, Sieb oder Zentrifugaltrennsystem.

Die Nassmahlung in Rührwerkskugelmühlen hat eine stetige Weiterentwicklung erfahren. Ein wesentliches Entwicklungsziel war, vom Batchverfahren abzukommen, hin zur kontinuierlichen Durchströmung der Mahlaggregate. Daraus resultierend folgte eine Volumenreduzierung der Mahlräume bei einer gleichzeitigen Steigerung der volumetrischen Leistungseinträge.

Ein weiteres Ziel war und ist die Darstellung immer höherer Feinheiten. Waren anfangs für Lacke und Druckfarben Feinheiten von 20 µm ausreichend, so muss heute für hochwertige Produkte bis kleiner 1 µm gemahlen werden. Erreicht wird dieser Fortschritt durch die Verwendung immer feinerer Mahlkörper und notwendigerweise durch die Anpassung der Maschinen an deren Handhabung, Aktivierung und Abtrennung.

Grundlagen

Nach den in der Universität Braunschweig erarbeiteten theoretischen Grundlagen der Mahltechnik in Rührwerksmühlen ist die für einen Zerkleinerungsprozess übertragene Mahlenergie ESP proportional zur Anzahl der Beanspruchungen BZ und der Beanspruchungsenergie BI. Die Beanspruchungszahl steigt quadratisch mit dem Verhältnis der Ausgangspartikelgröße zum Mahlkörperdurchmesser.

Sinkt die Partikelgröße des Mahlgutes, kann dies vor allem durch entsprechend kleinere Mahlkörper ausgeglichen werden, damit noch eine genügend hohe Beanspruchungszahl vorliegt. Gleichzeitig nimmt die Beanspruchungsintensität bei Stößen zwischen Mahlkörpern proportional zu deren Masse ab. Dieser Effekt kann, begrenzt durch höhere Beanspruchungsgeschwindigkeiten, ausgeglichen werden.

Das bedeutet, die Grenze der erreichbaren Feinheiten wird vorgegeben durch die notwendige Beanspruchungsenergie, um gerade noch Partikelbrüche auszulösen, und einer genügend hohen Beanspruchungszahl, die vor allem vom Mahlkörperdurchmesser abhängt.

Mahlkörper

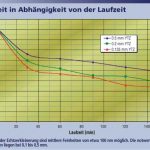

Erfahrungswerte für das Verhältnis zwischen Mahlkörper- und Produktpartikelgröße, bei dem eine effektive Zerkleinerung erfolgt, liegen bei 10 bis 104 für Dispergierungen beziehungsweise Desagglomeration und bei 102 bis 103 für die Echtzerkleinerung. Aus diesen Werten kann abgeleitet werden, welche Feinheiten prinzipiell erreichbar sind (Abb. 2). Während bei der Echtzerkleinerung mittlere Feinheiten von etwa 100 nm möglich sind, lassen sich für Dispergierungen bis zu 40 nm erreichen. Die dazu notwendigen Mahlkörpergrößen liegen bei 0,1 bis 0,5 mm.

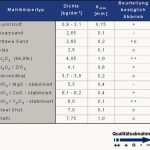

Wichtig bei der Vermahlung ist, die Kontamination der Mahlgüter möglichst gering zu halten. Daher müssen geeignete Werkstoffe eingesetzt werden, die geringste Abriebwerte aufweisen und deren Abrieb die später gewünschten Produkteigenschaften nicht beeinträchtigt (Abb. 3). Grundsätzlich sind Materialien wie Sande, Glas, Keramiken, Kunststoffe oder auch Stahl möglich und in den geforderten Größen erhältlich.

Anforderungen

Die wesentlichen Anforderungen an eine Rührwerkskugelmühle für Mahlungen in den Nanometerbereich sind die effektive Übertragung der Bewegungsenergie auf die Mahlkörper und die kontinuierliche Abtrennung der Kleinstmahlkörper aus dem Produktstrom am Austritt der Mühle. Für hohe Leistungsdichten und von der Viskosität nahezu unabhängige Übertragung der Energie sind Stiftrührwerke mit Rührstäben auf dem Rotor und wahlweise auch auf dem Statormantel ideal (Abb. 4).

Die eingetragene Leistung wird nahezu vollständig in Wärme umgewandelt, diese Wärme muss durch entsprechende Kühlung dem Produkt wieder entzogen werden, um die Maximaltemperaturen der Mahlsuspensionen nicht zu überschreiten. Auch bei der Wahl der Mahlraumwerkstoffe muss eine optimale Lösung bezüglich Kontamination und Produktverträglichkeit gefunden werden.

Wesentlich für den kontinuierlichen Betrieb einer Rührwerksmühle ist die störungsfreie Funktion des Trennsystems. Statische Trennsysteme wie einfache Flach- oder Stecksiebe sind für Kleinstmahlkörper nicht brauchbar, sie werden schnell mit Mahlkörpern belegt und verstopft. Spalttrennungen scheiden auf Grund der kleinen notwendigen Spaltmaße aus. Somit kommen für diese Anwendungen nur Zentrifugaltrennsysteme in Frage, bei denen die Zentrifugalkraft der Strömungskraft der Produktsuspension entgegenwirkt.

Verfahrensweisen

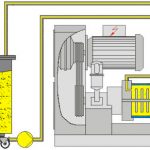

Für kontinuierlich durchströmte Rührwerksmühlen gibt es im wesentlichen drei Betriebsweisen. Einfachere Produkte werden möglichst in einem Durchgang vermahlen. Bei Nanomahlungen wird jedoch ein sehr hoher spezifischer Mahlenergiebedarf erwartet, für den ein Durchgang nicht ausreicht. Hier wird dann die Mehrpassagenfahrweise, im Pendel- oder im Kreisverfahren (Abb. 5) angewendet.

Anwendungen

Die Anwendungsbereiche für Nanopartikel reichen von der Lack- und Druckfarbenindustrie, zum Beispiel bei der Herstellung von Automobillacken, bis zum Pharma, Food und Life Science Bereich. In der Pharmazie beispielsweise werden neue unlösliche Wirkstoffe entwickelt. Damit diese vom Körper aufgenommen werden können, ist eine deutlich feinere Aufmahlung als bisher üblich notwendig. Optimale Aufnahmeraten werden erreicht, wenn die Kristalle auf eine Feinheit kleiner als 400 nm vermahlen werden.

Die Herstellung von Pigmenten erfordert ebenfalls häufig eine sehr feine Aufbereitung. Ein Beispiel ist die Herstellung von Phthalocyanin Blau. Das meist verwendete Verfahren der Salzmahlung ist sehr energieaufwändig und umweltgefährdend. Durch eine Mahlung in Rührwerksmühlen unter Verwendung geeigneter oberflächenaktiver Substanzen, gelingt die umweltfreundliche Umwandlung von Rohpigment in die geforderte Endqualität mit geringerem Energiebedarf.

E cav 307

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: