Backmittel werden dem Mehl mit einem Massenanteil von 1 bis 5 % zugesetzt, um die Qualität von Backwaren zu verbessern. Sie enthalten oft Fette, Öle, Lecithine, Wasser, Melasse, Sirupe, Honig oder andere Flüssigstoffbeigaben. Positiver Nebeneffekt: Je mehr davon in das Backmittel gemischt werden, desto staubärmer ist es. Ist der Flüssigstoffanteil aber zu hoch oder erwärmt sich das Backmittel während des Mischens, verschlechtert sich dessen Rieselfähigkeit und Dosierbarkeit. Das Backmittel kann dann in der Verpackung sogar verklumpen.

Hohe Ableitfähigkeit, sehr gute Fließfähigkeit, niedrige Viskosität – und jetzt mit FDA-Zulassung: RAMPF Advanced Polymers hat sein leistungsstarkes...

Die ideale Mischgüte des Backmittelpulvers muss schnell und mit minimalem Energieeintrag herbeigeführt werden. Die Art, wie der Flüssigstoff eingemischt wird, beeinflusst auch das Endprodukt. Entscheidend für die Qualität des Backmittelgemisches ist, wie rieselfähig es ist, ob es nach dem Mischen kühl genug ist, um in der Verpackung nicht zu verklumpen, ob es lange lagerfähig ist und ob es zum Anhaften oder zur Zeitverfestigung neigt.

Manche Rohstoffe sind pulvrig, andere staubig und wieder andere grobkörnig. Außerdem gibt es Komponenten, die empfindlich auf Scherung und Druck reagieren wie zum Beispiel Lecithin- oder Fettpulver. Hinzu kommen Flüssigfette, Shortenings, Backextrakte, Flüssiglecithine, Öle und Flüssigaromen, die in der Pulvermischung schnell und homogen verteilt werden. Das Endprodukt bleibt dank minimaler Energieeintragung kühl. Je nach Fahrweise des Mischers ist das Endprodukt ein Schüttgut, eine teigige Masse oder „feucht-flockig“.

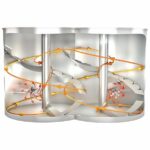

Totraumfreie Querverströmung

Der Doppelwellenmischer HM von Amixon eignet sich sehr gut für die Aufbereitung von Backmitteln. Seine helixartigen Mischwerkzeuge fördern die Güter in der Peripherie aufwärts und im Zentrum des Mischraumes abwärts. Totraumfreie Querverströmungen des auf- und abwärts fließenden Mischgutes sind ein Garant für ideale Mischgüten. Diese Art der Strömungserzeugung ist universell anwendbar für nahezu alle Produktkonsistenzen, also für trockene, feuchte oder nasse Pulver, aber auch für Pasten und Teigmassen. Dabei findet eine dreidimensionale Zufallsverteilung statt. Diese ist unabhängig vom Füllgrad, der Drehfrequenz und etwaig differierenden Komponenteneigenschaften wie Partikelgröße, Dichte, Kohäsion, Adhäsion oder Viskosität. Bei besonders fragilen Gütern oder staubexplosiven Zuständen kann die Mischwerksdrehfrequenz verringert werden: Der Mischvorgang findet ohne Qualitätseinbußen auch bei langsamer Drehbewegung der Mischwerkzeuge statt.

Flüssigkeiten homogen verteilen

Flüssigstoffbeigaben können Agglomerate im Backmittel erzeugen. Dies ist zu vermeiden, denn Agglomerate beeinträchtigen das Erscheinungsbild des Backerzeugnisses. Die Art der Flüssigstoffzugabe während des Mischens bestimmt die Konsistenz des Mischgutes. Bei Präzisionsmischern wie dem Doppelwellenmischer HM werden die Backmittel mit den Flüssigstoffbeigaben so benetzt, dass sie ihre Fließ- und Rieseleigenschaften nicht verändern. Die vielen Rohstoffkomponenten, die vermischt werden sollen, haben eine unterschiedlich große Affinität zu den jeweiligen Flüssigstoffen. Einige sind hydrophil oder sogar stark absorbierend, andere hydrophob. Der Flüssigstoffverteilung im Pulver kommt eine besondere Bedeutung zu, denn jeder Partikel soll mit dem rezepturgemäßen Flüssigstoffanteil benetzt werden, ohne dass Agglomerate entstehen. Interessant ist in diesem Zusammenhang, dass sich die Porosität des Haufwerkes zunächst sogar leicht vergrößert, wenn geringe Mengen an Flüssigstoffen beigemischt werden. Die Schüttung wird lockerer, die Schüttdichte verringert sich, der Staubanteil nimmt ab und die Rieselfähigkeit verbessert sich geringfügig.

Mischer individuell angepasst

An Backmittel werden verschiedene Anforderungen gestellt. Beispielsweise sollen sie frei von Kontaminationen sein, genau verwogen und in den gewohnten beschrifteten Verpackungen angeliefert werden sowie homogen, rieselfähig, klumpenfrei, staubarm oder sogar staubfrei vorliegen. Zudem sollen die Inhaltsstoffe klar deklarierbar sein, beispielsweise bei allergenfreien Produkten.

Auch bei Backmitteln werden die Kundenwünsche individueller, die Reaktionszeiten kürzer und zunehmend sind kleinere Volumina gefragt. Um diese Anforderungen zu erfüllen, sollte die Durchlaufzeit vom Auftragseingang bis zur verpackten Backmischung kurz sein.

Dies kann nur dann gewährleistet werden, wenn alle benötigten Rohstoffe in ausreichender Menge griffbereit vorhanden sind. Idealerweise sollte das EDV-gestützte Auftragsmanagementsystem mehrmals pro Tag den Produktionsablauf anhand des aktuellen Auftragsbestandes neu sortieren. Mischchargen mit ähnlichen Inhaltsstoffen werden nacheinander abgearbeitet und Reinigungsmaßnahmen erst dann durchgeführt, wenn sich Inhaltsstoffe nennenswert ändern.

Ein solches Produktionsregime hängt davon ab, wie gut sich die Anlage selbsttätig restlos entleeren kann. Amixon-Mischer weisen sehr gute Restentleergrade auf, vor allem wenn Sonderausführungen wie Sinconcave, Sinconvex oder Comdisc zum Einsatz kommen.

Jeder Backmittelbetrieb hat eigene Charaktermerkmale, besondere Schwerpunkte und Spezialitäten. Deswegen ist jeder Mischer von Amixon, der in der Praxis arbeitet, ein individuell angepasstes Unikat. Im firmeneigenen Technikum führt Amixon Tests mit Originalmischgütern der Anwender durch. Hier werden verschiedenste Einstellungen der Mischprozesse exerziert. Das Haupttestzentrum befindet sich in Paderborn, weitere Technika sind in Japan, Korea, Thailand, Korea, China, Indien und den USA angesiedelt.

Amixon GmbH, Paderborn

Autorin: Melanie Deschler-Reining

Marketingleiterin,

Amixon