Um die Leistung und die Qualität zu steigern, können Tablettenpressen ohne großen Aufwand auch nachträglich mit einer präzisen Schmiermitteldosierung und einem Injektor von K-Tron ausgerüstet werden. Für die Pharma- und Food-Industrie stellen die Hygienevorschriften dabei kein Problem dar. Mit einer automatisierten Schüttgutförderung lässt sich die Wirtschaftlichkeit weiter verbessern.

Sharon Nowak

Anzeige

Hohe Ableitfähigkeit, sehr gute Fließfähigkeit, niedrige Viskosität – und jetzt mit FDA-Zulassung: RAMPF Advanced Polymers hat sein leistungsstarkes...

Jeder Produzent und Anwender von Tablettenpressen versucht, den Takt seiner Pressen bis an die Grenzen auszureizen. Eine dieser Grenzen besteht darin, die Presslinge noch sauber entformen zu können. Um diesen Vorgang auch bei sehr hohen Taktzahlen zu beherrschen, werden Schmiermittel wie Magnesiumstearat eingesetzt. Der Nachteil: Das Schmiermittel an sich ist eigentlich nicht erwünscht. Abhängig vom zu pressenden Produkt kann es nämlich dessen Qualität beeinflussen oder Rückstände bilden, wenn es nicht in der genau eruierten Menge eingespritzt wird. Ausgedehnte Untersuchungen haben gezeigt, dass die chemische Wirkung, z. B. die Relaxation, beim Einsatz von Magnesiumstearat bei gleichem Pressdruck und Tablettendurchmesser bei verschiedenen Stoffen unterschiedlich ist. Dieser Einfluss kann nur mit einer optimierten Dosierung des Schmiermittels gesteuert werden. Dass dabei auch noch weniger Schmiermittel notwendig wird, ist ein willkommener Nebeneffekt.

Typische Anwendungen hierfür finden sich im Pharmabereich mit den unendlich vielen Tablettenvarianten. Da die hygienischen Anforderungen der Pharmaindustrie sehr hoch sind, lassen sich die gleichen Dosiervorrichtungen auch für die Lebensmittelindustrie verwenden. Hier ist besonders die Herstellung von Brause-, Lutsch- und Kautabletten sowie von Sportlernahrung im Kommen.

Bei Neuinvestitionen stellt die Schmiermittelzuführung eigentlich kein Problem dar. Die großen Tablettenpressenhersteller kennen natürlich die besten Lösungen für ihre Pressen und können diese auch gleich vermitteln oder einbauen. Daneben gibt es aber eine ungleich größere Zahl von Anwendern, die viele Pressen im Einsatz haben, die noch nicht mit einer zuverlässigen Schmiermitteleinrichtung ausgerüstet sind. Der Wettbewerbsdruck zwingt aber alle Firmen, die Wirtschaftlichkeit ihrer Anlagen zu überprüfen. Unterstützung erhalten diese Anwender einerseits durch den Pressenhersteller oder durch einen Spezialisten für Dosier- und Förderanlagen für Pulver wie beispielsweise K-Tron.

Nachrüsten möglich

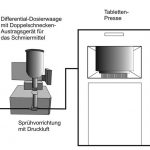

Im Hochleistungsbereich muss die Schmiermittelzugabe exakt eingehalten werden. Das erfordert eine sehr präzise Dosierung mit hoher Kurzzeitgenauigkeit. Darüber hinaus müssen die Geräte den Hygiene-Normen für die Pharma- und Food-Industrie entsprechen. K-Tron hat deshalb seine Doppelschneckendosierer in Pharma-Ausführung speziell für den Einsatz an Tablettenpressen angepasst. Magnesiumstearat neigt zu Ablagerungen und Brückenbildungen.

Das Doppelschneckenprinzip bewirkt eine Zwangsdosierung und verhindert deshalb Ablagerungen im Dosierwerkzeug. Bekanntlich entsteht aber bei Schneckendosierern eine kleine, aber manchmal unerwünschte Pulsation am Austritt. Das wird bei dieser Anwendung einerseits durch eine elektronische Regeleinheit und anderseits durch ein Sieb am Austritt so gemildert, dass sie keinen Einfluss mehr auf die Funktion hat.

Der zulässige Toleranzbereich und weitere Anforderungen bestimmen dann, ob die Dosierung volumetrisch oder gravimetrisch erfolgen muss. Vorteil der gravimetrischen Dosierung: Sie erlaubt eine zuverlässige Protokollierung, die bei machen Anforderungen zwingend notwendig ist. Die hohe Kurzzeitgenauigkeit wird durch das hochpräzise Wägesystem, das auch bei den Differenzialdosierwaagen zum Einsatz kommt, erreicht. Ein ausgereiftes Regelsystem und eine Wägesensorauflösung von 1:4 000 000 garantieren die geforderte Genauigkeit in der sehr kurzen Taktzeit der Presse. Zur Erinnerung: Nur mit einer gravimetrischen Lösung wird die Betriebssicherheit, unabhängig von äußeren Einflüssen und den Eigenschaften des Schüttgutes, zu 100 % erreicht.

Gesamtlösung gesucht

Mit dem Wägesystem hat man zwar die geforderte Menge Schmiermittel bestimmt, aber sie ist noch nicht dort, wo sie hin muss. Nach dem Austritt aus der Doppelschnecke gelangt das Schmiermittel in einen Injektor. Dort wird es durch den Gasstrom zu den Einspritzdüsen an der Presse gefördert. Die Einrichtungen an der Presse werden oft durch den Pressenhersteller montiert oder bei entsprechender Erfahrung durch den Anwender. Zu wählen bleibt noch, ob eine Dosiergerätesteuerung mit dem entsprechenden Interface notwendig ist oder ob ein vorhandenes SPS-System die Koordination übernimmt. Nicht zuletzt ist auch der Wartungsaufwand ein wichtiger Kostenfaktor. K-Tron-Dosiergeräte in Pharma-Ausführung sind daher mit Schnellverschlüssen ausgerüstet. Dadurch ist die Reinigung äußerst einfach und schnell zu realisieren.

Ein weiterer Schritt um die Wirtschaftlichkeit zu erhöhen, besteht in der Automatisierung der Zuführung des Schüttgutes, das zu pressen ist, sowie auch des Schmiermittels. Auch hier muss die Gesamtlösung sorgfältig an die Gegebenheiten angepasst werden: Besteht die Gefahr einer Entmischung, welche Distanzen sind zu überbrücken, welche Fördersysteme sind für das Produkt geeignet? K-Tron bietet auch hier eine große Auswahl an hygienischen Saugförderern und Abscheidern für eine Dichtstrom- oder eine Dünnstromförderung.

dei 452

Dosierlösungen vom Spezialisten

Schüttgut-Portal

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: