Die Rezeptur eines Lebensmittelstabilisators kann viele verschiedene Substanzen enthalten. Das Spektrum der Inhaltsstoffe reicht von Gelatine, Pektinen, modifizierten Stärken und Hydrokolloiden über Pflanzenfasern und Malzextrakt bis hin zu Konservierungsstoffen und Phosphaten.

Hohe Ableitfähigkeit, sehr gute Fließfähigkeit, niedrige Viskosität – und jetzt mit FDA-Zulassung: RAMPF Advanced Polymers hat sein leistungsstarkes...

Stabilisatoren helfen dabei, die chemisch-physikalischen Eigenschaften von Lebensmitteln über einen längeren Zeitraum zu bewahren. So halten diese Stoffe den Mischungszustand von Flüssigkeiten aufrecht, die sich aus nicht mischbaren Phasen zusammensetzen, oder stabilisieren den Schwebezustand von feindispersen Feststoffen oder Koagulaten, die in einer Flüssigkeit dauerhaft homogen verteilt werden sollen.

Stabilisatoren dienen beispielsweise:

- dem Erhalt oder der Intensivierung der Farbgebung für längere Zeiträume,

- dem Strukturerhalt von Tiefkühlwaren nach dem Auftauen,

- der Steuerung des Schmelzverhaltens von Speiseeis, beispielsweise eingestellt auf wechselnde Umgebungstemperaturen,

- der Erzeugung und dem Erhalt eines Gelees (Koagulation),

- dem Verfestigungsverhalten von Tortenbelägen,

- der Viskositätseinstellung von Soßen und Dressings oder

- der Konsistenzverbesserung von Fleischwaren und Fleischersatzprodukten.

Sorgfältiges Mischen erforderlich

Stabilisatoren in der Lebensmittelindustrie sind in der Regel pulvrige, trocken anmutende Mischprodukte. Um die Handhabung zu vereinfachen, sollten sie staubarm und rieselfähig sein sowie auch nach längerer Lagerung klumpenfrei und rieselfähig bleiben. Zuweilen sind in den pulverförmigen Mischungen viele und manchmal auch besonders kleine Komponenten enthalten. Das können auch Flüssigstoffanteile sein.

Es ist nicht trivial, diese trockenen oder flüssigen Kleinkomponenten in die Basispulver mikrofein einzumischen. Die Herstellung von Stabilisatoren erfordert viel Sorgfalt, denn es dürfen nur Substanzen enthalten sein, die in der Zutatenliste deklariert sind, und keine verschleppten Reste anderer Mischgüter. Wenngleich es Lebensmittelstabilisatoren auch in flüssiger Form gibt, bevorzugen Anwender pulverförmige Produkte, da diese in der Regel länger haltbar sind.

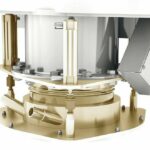

Für die industrielle Pulveraufbereitung von Lebensmittelstabilisatoren kommen in der Regel Mischer zum Einsatz. Im Konusmischer von Amixon beispielsweise wird das Haufwerk innerhalb des Mischbehälters mittels Schubströmung durchmischt. Das Mischgefäß ist ein aufrecht stehender Konus mit oberseitigem Zylinder. In dessen Zentrum rotiert ein Sinconvex-Mischwerkzeug. Dieses bewirkt eine dreidimensionale Strömung im Mischgut. Entlang der Peripherie der Mischkammer strömt das Pulver spiralförmig nach oben. Dann fließt es wegen der Schwerkraft entlang der Mischwelle wieder nach unten. Der Mischeffekt erfolgt dreidimensional innerhalb der Grenzbereiche zwischen den beiden Makroströmungen.

Aufbereitung der Pulver

Der erste Schritt ist die Pulveraufbereitung mittels Homogenisierung. Aufgrund der totraumfreien Verströmung werden nach ungefähr 70 bis 200 Mischwerkrotationen technisch ideale, homogene Mischgüten erzielt. Die Amixon-Mischtechnik agiert besonders schonend und energieeffizient. Die Umfangsgeschwindigkeit des Mischwerkzeugs (im Zylinderteil gemessen) beträgt meist zwischen 0,5 bis 2,5 m/s und lässt sich verstellen. Aufgrund der Bauart des Mischers und weil der Verströmungseffekt unabhängig vom Füllgrad entsteht, sind ideale Mischgüten bereits bei einem Füllgrad von ca. 5 % zu erreichen. Der Konusmischer AM 3000 kann somit 150-l-Ansätze ebenso gut mischen wie 1000-l-Ansätze.

Aufbereitung per Desagglomeration

Oft sind ergänzende Aufbereitungsschritte wie das Entklumpen oder das Dispergieren von Agglomeraten gewünscht. Unter Einsatz eines hohen Energieeintrags werden disperse Agglomerate aufgebrochen, auf möglichst gleiche Größen zerkleinert und strichfein in einem anderen Stoff verteilt. Dafür wird die Mischwerkdrehfrequenz erhöht und das Mischgut unter Zugabe von Scherkräften bearbeitet. Der Mischer erlaubt das schonende Homogenisieren der Rohzutaten und das intensive Dispergieren von Agglomeraten gleichermaßen. Bei desagglomerierenden Mischprozessen ist der Füllgrad etwas zu erhöhen. Das Scherwerkzeug befindet sich 30 bis 40 cm unter dem Füllstand. Je nach Baugröße beträgt der Mindestfüllgrad beim Konusmischer AM 3000 ca. 400 l und beim Konusmischer AM 6000 ca. 600 l.

Beschickung, Austrag und Abfüllung

Die Beschickung des Mischers mit Einzelkomponenten erfolgt nacheinander oder zeitgleich durch einen oder mehrere Stutzen oberhalb des Mischraums. Dabei steht das Mischwerk still, wenn der Mischer auch als Dosierwaage fungiert, und rotiert, wenn mehrere Chargen unterbrechungsfrei zu vermischen sind. Nach etwa zwei bis sechs Minuten öffnet sich eine totraumfreie Bodenarmatur und das Mischgut strömt durch einen Austragstutzen des Pulvermischers abwärts. Dieser Vorgang findet entmischungsfrei statt und die Größe des Volumenstroms ist durch die Abmessung der Verschlussarmatur vorgegeben.

Mischer von Amixon können rieselfähige Mischgüter nahezu vollständig austragen, selbst wenn diese anhaftend sind. Rückstände werden auf ein Minimum reduziert. In der Praxis entleeren viele Amixon-Mischer so gründlich, dass sich nachfolgende Mischaufträge ohne Zwischenreinigung durchführen lassen. Nahezu alle Rohstoffe werden so zum Endprodukt verarbeitet und gelangen in den Verkauf. Ein weiterer Vorteil ist der geringe Reinigungsaufwand der Mischer. Dies ist auch im Hinblick auf den ökologischen Fußabdruck wichtig, da pulverförmige Abfälle verbrannt und Waschwasserrückstände geklärt werden müssen.

Lebensmittelstabilisatoren werden bevorzugt in pulvriger Form angeboten. Sie sind in der Regel ein pulvriges Mischprodukt, das in Dosen, Beutel, Säcken oder Big Bags verpackt wird. Die Abfüllung der Big Bags kann direkt vom Mischer aus erfolgen. Dafür verfügt Amixon über die Verschließ- und Dichtungstechnik Dosiflap. Diese Lösung gestattet es, die Klappe jederzeit gegen das herabfließende Mischgut zu verschließen und zu öffnen. Dabei schnürt der Pulverstrom mehr und mehr ein und wird zuverlässig gestoppt, wenn die Klappe in der Endlage den Mischraum verschließt. Dosiflap fungiert also gleichermaßen als totraumfreies Verschlussventil und als Dosiervorrichtung und spart viel vertikalen Bauraum.

Versuche im Technikum

Besonderen Wert legt Amixon auf die Pilotphase im Technikum. Hier können Anwender ihre Mischprozesse durchspielen. Das Haupttestzentrum ist in Paderborn. Weitere Testcenter befinden sich in China, Indien, Japan, Korea, Thailand und den USA.

Amixon GmbH, Paderborn

Halle 4A, Stand 326

Autor: René Minkus

Sales Engineer,

Amixon