Das T-Rex von Ziemen Holvrieka Mühlensystem lässt sich für Trockenschrot und als Weichkonditionierung betreiben. Für die Trockenschrotung gibt es T-Rex DRY in den Leistungsstufen von 5 bis 25 t/h für ein Malz gemäß DIN 8777. Wahlweise lässt sich eine Konditionierung vorschalten. Für die Mahlwalzen kommt dabei sowohl ein Hartguss als auch ein spezieller Edelstahl als Material in Frage.

Das Weichkonditioniersystem T-Rex WET gibt es bis zu einer Leistung von 25 t/h, die Abstufung erfolgt in Schritten von 5 t/h. Dieses System zur Nassvermahlung verfügt über Mahlscheiben aus speziellem Edelstahl sowie einem Edelstahlgehäuse und lässt sich vollständig in die Reinigungsprozesse der Brauerei integrieren. Seit Einführung im Jahr 2015 bewährt sich die Mühle T-Rex unter anderem als als 5-t/h-Trockenschrotmühle in einer deutschen Whisky Manufaktur als auch als 15-t/h-Mühle für konditionierte Trockenschrotung in einem industriellen Großbetrieb in Mittelamerika bei einer Produktion von 12 Suden pro Tag und einem Volumen von 1000 hl pro Sud.

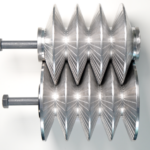

Große Mahlfläche auf kleinem Raum

Das Mahlprinzip des T-Rex überzeugt durch hohe Leistungen bei geringem Platz- und Wartungsbedarf. Auf diese Vorteile bauen auch die nachfolgend beschriebenen technischen Weiterentwicklungen auf. Herzstück der Mühle ist das Mahlwerk. Dieses besteht nicht aus zylindrischen Walzen, sondern aus sich ineinander verzahnenden, doppelkegeligen Scheiben, die einen zickzackförmigen Mahlspalt bilden. Mit dieser Anordnung wird eine große Mahlfläche auf kleinem Raum erreicht. Das ermöglicht ein sehr kompaktes, leichtes Mühlendesign. Die Mahlscheiben besitzen im Vergleich zu zylindrischen Walzen ein kleineres Volumen. Bei einer 20-t/h-Mühle wiegt eine Walze somit nur ca. 100 kg. Das macht die Verschleißteile günstiger und leichter transportierbar.

Die doppelkegelige Form sowie die Anordnung der Mahlscheiben erzeugen zudem einen kleinen spitzen Einzugswinkel zum Mahlspalt. Dadurch weist die Maschine einen Durchsatz auf, wie er sich bei einer zylindrischen Walzenmühle nur bei doppeltem Walzendurchmesser und dreifacher Walzenlänge realisieren lässt. Weiterhin gilt: Je spitzer der Einzugswinkel, desto effizienter die Vermahlung, gleichzeitig kann auf eine gezahnte Profilierung der Mahlscheiben verzichtet werden.

Standzeit der Mahlscheiben erhöht

Der Praxiseinsatz in den Brauereien zeigte, dass die Mahlscheiben robust und langlebig sind. Der Verschleiß war jedoch nicht gleichmäßig auf die gesamte Mahlfläche verteilt. Am Ende des Lebenszyklus der Scheiben waren die spitzen Ränder stets leicht abgerundet und trafen auf der gegenüberliegenden Seite auf einen spitzen Kegel, was den Mahlspalt zunehmend ungleichmäßig werden ließ. Mit dieser Erkenntnis wurden die Ränder der Mahlscheiben nun mit einem speziellen Radius versehen, der eine gleichmäßige Ausnutzung der Scheibenoberfläche ermöglicht und die Scheiben gegenüber Fremdköpern nochmals deutlich wiederstandfähiger macht. Gleichzeitig wurde die Rundung in der Mitte der Doppelkegel nachempfunden, sodass nun Rundung auf Rundung trifft und ein gleichmäßiger Abrieb über Fläche und Zeit erfolgt. Das verlängert die Standzeiten deutlich.

Wie bereits erwähnt, kann durch den sehr spitzen Einzugswinkel, der sich durch die Verzahnung der Mahlflächen ergibt, auf eine Profilierung mittels Zähnen verzichtet werden. Stattdessen werden die Mahlflächen mit unterschiedlichen Einzugsnuten ausgestattet, die für einen hohen Durchsatz bei gleichzeitiger Schonung der Mahlgutoberfläche sorgen. Das kommt der Spelzenerhaltung zugute. Darüber hinaus findet so der Verschleiß nicht an der Zahnspitze, sondern auf der Fläche statt. Hierdurch lässt sich die Standzeit nochmals signifikant steigern. Neben einem speziellen Hartguss sind nun auch Mahlwalzen aus einem speziellen Edelstahl erhältlich. Damit ist es möglich alle produktberührenden Teile der Mühle aus Edelstahl auszuführen.

Verbesserter technischer Aufbau

Neben dem Herz der Mühle hat sich auch viel an ihrem technischen Aufbau verändert. Im Lastenheft der Mühle standen dabei vier Punkte an oberster Stelle:

- Wartungs- und Reparaturfreundlichkeit auch für untrainiertes Personal

- Zuverlässigkeit bei minimalem Wartungsaufwand

- Minimierung von Antriebsverlusten.

- einfache Integration in bestehende und neue Systeme

Durch den modularen Aufbau der Mahlwalzen mit geteilten Wellen und einem Scheibenpaketmodul bei der neuen Generation der T-Rex-Mühle ist es möglich, das Scheibenpaket und alle Verschleißteile innerhalb von rund 2 bis 3 h inklusive Probelauf zu tauschen. Die Lagerung ist dabei durch das Lösen von vier Schrauben komplett zugänglich. Die Lagermodule lassen sich dann an der Werkbank mit neuen Dichtringen und Lagern versehen. Nahezu alle Bauteile sind so eng toleriert, dass Einstellarbeiten entfallen. Die Teile sind durch Markierungen und Verstiftung gegen Vertauschen gesichert. Die Mahlscheiben selbst sind sehr einfach zu tauschen und können einzeln auf Lager gehalten werden. Ist es zeitkritisch, lassen sich einzelne Scheiben sogar via Paketdienst versenden.

Auf die Verwendung von Riemen oder Zahnrädern zum Antrieb der Mahlwalzen wurde verzichtet. Stattdessen erfolgt der Antrieb direkt über eine Klauenkupplung. Vorteile dieser neuen Konstruktion sind ein höherer Wirkungsgrad, das Entfallen fast aller Verschleißteile (es verbleibt der Kupplungsstern als langlebiges Bauteil), ein noch ruhigerer Lauf sowie die Minimierung von Unfallgefahren.

Alle Sensoren in der Mühle sind für die Integration direkt in das Prozessleitsystem geeignet. Somit kann die Mühle leicht in neue oder bestehende Systeme übernommen werden und mit dem System des Kunden mitwachsen. Zur einfachen Integration in ein Braumat-System von Siemens liegt auch ein MTP-File vor.

Braubeviale 2024: Halle 9, Stand 360

Ziemann Holvrieka GmbH, Ludwigsburg

Autoren:

Axel Hoffmann

Ingenieur,

Ziemann Holvrieka

Christopher Biechl

Team Lead Technology,

Ziemann Holvrieka