Die Herstellung von Backpulver und Lactose oder die Aufarbeitung von Schokoladenbruch – das sind nur einige Anwendungsgebiete der Zentrifugen von Siebtechnik. Im Vorfeld der Anuga FoodTec besuchte dei das Mülheimer Traditionsunternehmen und sprach mit Karl Bongartz, Geschäftsführer der Siebtechnik GmbH, Horst Dietschreit, technischer Leiter Abteilung Zentrifugen und Matthias Orth, technischer Leiter Schubzentrifugen.

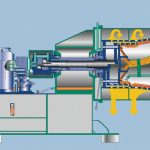

Die SHS-Schubzentrifugen gehören zur Gruppe der kontinuierlich arbeitenden filtrierenden Zentrifugen. Sie zeichnen sich durch eine klare Trennung von Verfahrensbereich, Lager- und Antriebsbereich sowie Hydraulikmechanismus aus. Der Rotor ist horizontal angeordnet. Das ermöglicht eine leichte Zugänglichkeit der Produktseite und des Antriebs. Die Zentrifugen setzen sich aus verschiedenen Baugruppen zusammen. Grundelement ist das Lagergehäuse. Es nimmt die Lagerung, den Rotor- und Schubantrieb und das Pumpenaggregat, einschließlich der elektro-hydraulischen Steuerung auf.

Separater Prozessraum

Das Produktgehäuse ist fliegend am Lagergehäuse angeflanscht. Es ist in Filtrat- und Feststofffangraum unterteilt. Ebenfalls fliegend sind die produktberührten Rotor- und Schubteile befestigt. Der Trommelaußenmantel hat eine versetzte Rundlochung. Der Innenmantel ist mit Spaltsieben belegt, deren Spalten in Schubrichtung verlaufen. Frontseitig ist das Produktgehäuse durch einen großen ein- oder zweiteiligen Frontdeckel verschlossen. Durch diese Öffnung ist ein einfacher Austausch der Spaltsiebbelege, Fülltrichter und anderer Verschleißteile möglich. Der Antrieb des Rotors erfolgt über einen Keilriemenantrieb. Die Trommeldrehzahl kann über verschiedene Keilriemenscheiben oder mithilfe eines Frequenzumrichters angepasst werden. Die Schubelemente werden über ein Elektro-Hydraulik-System betätigt. Ölmenge und Öldruck liefert eine durch einen Motor angetriebene Schraubenspindelpumpe. „Der Aufbau der Schubzentrifugen zeigt, dass es keinen Zwangstransport des aufzuarbeitenden Produkts, beispielsweise durch eine Schnecke, gibt“, erklärt Orth. „Deshalb ist es wichtig, dass sich bereits in der Aufgabezone ein knickfester Filterkuchen bildet. Schubelemente bewegen diesen dann Stück für Stück in Richtung Feststofffanggehäuse.“

Auf seinem Weg zum Trommelausgang wird der Filterkuchen kontinuierlich entwässert. In Abhängigkeit vom aufzuarbeitenden Produkt ist eine Restfeuchte von unter einem Prozent erreichbar. Die abzutrennenden Feststoffpartikel sollten ein Größe von über 80 µm haben. Allerdings lassen sich auch feinere Feststoffpartikel aufgrund der Eigenfiltrationswirkung des dicken, geschlossenen Filterkuchens problemlos ausbringen.

Um einen breiten Leistungsbereich abzudecken, sind die SHS-Schubzentrifugen in 13 Baugrößen mit Trommeldurchmessern von 250 bis 1200 mm erhältlich. Darüber hinaus gibt es die Hochleistungsmaschinen in ein-, zwei-, drei- und vierstufiger Ausführung. „Wie viele Stufen eine Zentrifuge haben sollte“, so Orth „hängt von der Produktart, der Partikelgröße und der Feststoffkonzentration ab.“ Eine konstruktive Besonderheit ist, dass das Austragssieb auf Wunsch des Anwenders auch konisch ausgeführt werden kann. Auf diese Weise kann die Restentwässerung auf der letzten Siebstufe optimiert werden.

Reinigungsoptimiertes Design

Für hygienisch anspruchsvolle Anwendungen in der Lebensmittel- und Pharmaindustrie können die produktberührten Bauteile in den gängigen Edelstahlqualitäten und mit Oberflächenrauigkeiten # 0,8 µm geliefert werden. Doch wie sieht es mit der Reinigungsfreundlichkeit aus? „Viele Anwender denken, dass gerade mehrstufige Schubzentrifugen wegen ihrer verschachtelten Trommelkonstruktion und den damit verbundenen Toträumen wenig reinigungsfreundlich sind“, erläutert Orth. „Und genau hier liegt eine weitere Stärke der SHS-Schubzentrifugen. Ihre Trommel- und Siebkonstruktion ist reinigungsoptimiert. Die Anzahl der Toträume konnte auf ein Mindestmaß reduziert werden, so dass über 99 % des Trommelinnenraums für die CIP-Düsen zugänglich sind.“ Die SHS-Schubzentrifugen zeichnen sich durch eine lange Verweilzeit aus. Sie eignen sich sehr gut für Prozesse, bei denen der Feststoff in der Zentrifuge einer intensiven Verdrängungswäsche unterzogen werden muss. Eine weitere Stärke der SHS-Schubzentrifugen ist, dass der Feststoffverlust aufgrund des dicken Filterkuchens, der sich in der Trommel bildet, gering ist. Sind die abzutrennenden Feststoffe bruchempfindlich, sollte sich der Anwender wegen der fehlenden Zwangsförderung ebenfalls für eine Schubzentrifuge entscheiden. „Ein gewisser Nachteil der Schubzentrifugen ist, dass sie nur vorverdickte Fest-Flüssig-Gemische mit einem gleichbleibenden Feststoffgehalt verarbeiten können“, erklärt Dietschreit. „Und genau hier liegt eine Stärke unserer Conturbex-Siebschneckenzentrifugen.

Schwankende Feststoffgehalte

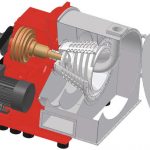

Bauartbedingt verkraften Conturbex-Siebschneckenzentrifugen auch starke Schwankungen des Feststoffgehalts im Zulauf. Es handelt sich bei diesen Maschinen ebenfalls um filtrierende Zentrifugen. Im Unterschied zu den SHS-Schubzentrifugen übernimmt eine Schnecke den Zwangstransport des aufzuarbeitenden Fest-Flüssig-Gemisches von der Produktaufgabe zum Trommelausgang. Zum Aufbau: Die Conturbex-Siebschneckenzentrifugen bestehen aus einem in einem Lagergehäuse angeordneten Antriebsteil, der Siebhaltetrommel, dem Siebeinsatz, der Transportschnecke und dem die rotierenden Teile umschließenden Produktgehäuse. Die Siebtrommel und das Siebteil haben in der Regel eine konische Form. Je nach Anwendung liegt der Öffnungswinkel bei 10°, 15° oder 20°. Beide Komponenten sind freikragend einseitig an der Antriebseinheit angeschlossen. Die Transportschnecke folgt dem inneren Konturverlauf, wobei der Abstand zwischen den Schneckengängen und dem Siebteil 0,5 bis 4 mm betragen kann. Die Transportschnecke dreht in gleicher Drehrichtung wie die Siebhaltetrommel; allerdings mit einer abweichenden (in der Regel höheren) Drehzahl.

Nach den Worten von Dietschreit, wird das aufzuarbeitende Fest-Flüssig-Gemisch in der Nähe des kleinsten Trommeldurchmessers aufgegeben. „In diesem Bereich befindet sich die Hauptentwässerungszone. Es entsteht ein Filterkuchen, der von der Schnecke erfasst und über die Siebe zur Abwurfstelle transportiert wird. Die Transportschnecke regelt die Gleitgeschwindigkeit und damit die Verweilzeit des Feststoffkuchens in der Zentrifuge. Sie bremst den noch feuchten Filterkuchen, der eine geringe Reibungszahl hat, und schiebt den trockenen Filterkuchen, der zum Anhaften neigt, zum Trommelrand.“ Außerdem lockert die Schnecke den Feststoff ständig auf und wälzt ihn um. Deshalb können mit den Siebschneckenzentrifugen sehr gute Trennergebnisse erreicht werden.

Den Conturbex-Siebschneckenzentrifugen liegt ein bewährtes Basisdesign zugrunde. Allerdings werden Geometrie und Größe der rotierenden Teile und die Betriebsparameter genau auf die trenntechnischen Anforderungen des Anwenders angepasst. „Die Ausführungsvarianten“, so Dietschreit, „kennen fast keine Grenzen. Die kleinste Siebhaltetrommel hat einen Durchmesser von 200 mm, der größte liegt bei 1000 mm. Das Werkstoffspektrum für die produktberührten Teile reicht von Kohlenstoffstahl über verschiedene Edelstahlqualitäten bis hin zu Titan. Außerdem können wir die Zentrifugen in gas- und druckdichter Ausführung liefern. Gleiches gilt für Maschinen, die für den Einsatz im Hochtemperaturbereich ausgelegt sind.“

Die Selbstreinigung der Conturbex-Siebschneckenzentrifugen übernehmen diverse Reinigungsdüsen. Über ein CIP-System lassen sich die für die Pharma- und Lebensmittelindustrie typischen Reinigungsstandards realisieren. Außerdem wurden die Maschinen, die für den Einsatz in hygienischen Prozessen geeignet sind, nach dem amerikanischen USDA-Standard zertifiziert. In der Lebensmittelindustrie nutzt man die Conturbex-Siebschneckenzentrifugen beispielsweise für die Herstellung von Lactose. „Eine andere interessante Anwendung ist die Aufarbeitung von Schokoladenbruch“, erklärt Dietschreit. „Dieser wird geschmolzen und anschließend auf unsere Siebschneckenzentrifuge gegeben, um Nüsse aus der geschmolzenen Schokolade zu entfernen.“

Baureihe nach oben erweitert

Die Trommeln der Conturbex-Siebschneckenzentrifugen haben einen maximalen Durchmesser von 1000 mm. Um höhere Durchsätze zu erreichen, haben die Kons-trukteure von Siebtechnik die Conturbex-Baureihe nach oben erweitert. Das Ergebnis dieser Entwicklung sind die CX-Conturbex-Siebschneckenzentrifugen. Aufgeteilt in drei Baugrößen, haben sie Trommeldurchmesser von 900 bis 1400 mm. „Wir haben aber nicht nur die Siebhaltetrommeln vergrößert, sondern auch den Aufbau der Maschinen vereinfacht“, betont Dietschreit. „So ist bei der CX-Conturbex-Baureihe nun das Produktgehäuse das tragende Element für die rotierenden Teile. Das Lagergehäuse konnte auf diese Weise zu einem Lagertopf verkleinert werden, in dem lediglich der Antrieb und das Getriebe untergebracht sind. Das heißt: Das stabilisierte Produktgehäuse trägt nun das freikragend angeflanschte Lagergehäuse. Das Ergebnis ist ein Rohrgebilde mit zwei Flanschen, das unabhängig vom Produktgehäuse immer eine optimale Zentrierachse und damit einen ruhigen Lauf der Maschine garantiert“.

Expertenwissen für die Kunden

Seit 2009 bietet Siebtechnik weltweit In-House-Kundenseminare und -Workshops an. In diesen Veranstaltungen werden die Möglichkeiten der mechanischen Fest-Flüssig-Trennung erläutert. Außerdem bieten sie den Teilnehmern die Gelegenheit, gemeinsam mit den Siebtechnik-Spezialisten die für ihre individuelle Trennaufgabe am besten geeignete Zentrifuge auszuwählen. (le)

Halle 10.1, Stand A39

dei 402

Siebtechnik hat 2008 einen Umsatz von 45 Mio. Euro erwirtschaftet. Etwa 55 % davon realisierte das Mülheimer Unternehmen direkt im Ausland. Weitere 20 % des Umsatzes ergaben sich aus indirekten Geschäften mit dem Ausland. Das heißt, die Maschinen gingen an deutsche Anlagenbauer, die ihre Aufträge aber im Ausland abwickelten. „Das ist eine überaus positive Geschäftsentwicklung“, freut sich Bongartz. „Denn wir liegen etwa 16,5 % über dem Vorjahresumsatz. Außerdem hat uns die tatsächliche und zum Teil auch herbeigeredete Rezession bisher noch nicht getroffen.“ In das Jahr 2009 startete das Unternehmen mit einem Auftragsbestand, der etwa 60 % des letzten Jahresumsatzes ausmachte. Auf die Umsatzerwartung für das laufende Jahr 2009 angesprochen, antwortet Bongartz: „Wir denken in derselben Größenordnung. Das ist in Anbetracht der aktuellen Wirtschaftssituation im positiven Sinne ungewöhnlich. Denn als Sondermaschinenbauer haben wir keine Produkte von der Stange. Vielmehr ist es unser Ziel, für hoch spezialisierte Aufgaben maßgeschneiderte Anlagenlösungen zu entwickeln. Haben diese sich bewährt, suchen wir auf der ganzen Welt nach Unternehmen mit ähnlichen Aufgabenstellungen und bieten dort unsere Maschinen an. Das ist spannend, wirtschaftlich lukrativ und eröffnet auch in wirtschaftlich schwierigen Zeiten Wachstumschancen in exklusiv besetzten Nischen.“

Zur Zeit beschäftigt der Mittelständler weltweit 275 Mitarbeiter, davon 225 in Mülheim an der Ruhr. Die gesamte Unternehmensgruppe ist mit weltweit 2000 Mitarbeitern in über 40 Firmen strategisch optimal aufgestellt.

Teilen: