Arla Foods hat an seinem Produktionsstandort in Högelund eine automatische Schneide- und Verpackungslinie für Blauschimmelkäse errichtet. Die eingesetzte Schneidetechnik wurde von der Alpma Alpenland Maschinenbau GmbH geliefert. dei war in Högelund und sprach mit Uwe Becher, Alpma-Gebietsverkaufsleiter Verpackungstechnik, mit Poul-Erik Henriksen, der für Arla Foods das Gesamtvorhaben als Projektleiter betreute, und mit Arne Brink Jepsen. Er vertritt in Dänemark Alpma- und Hassia-Maschinen.

Arla Foods gehört zu den leistungsstärksten Molkereiunternehmen Europas. Der Global Player, der im Jahr 2000 durch die Fusion des dänischen Molkereikonzerns MD Foods mit der schwedischen Arla-Gruppe entstand, beschäftigt weltweit etwa 20 000 Mitarbeiter. Im Wirtschaftsjahr 2003/2004 erreichte der Konzern einen Umsatz von 6,5 Mrd. Euro; die erfasste Milchmenge lag bei 8,5 Mrd. kg.

Am Produktionsstandort Högelund arbeiten 180 Menschen. Hier produziert das Unternehmen verschiedene Sorten Blauschimmelkäse, die sich im Fettgehalt und Reifegrad sowie hinsichtlich des verwendeten Blauschimmels unterscheiden. Pro Jahr verlassen 12 000 t Blauschimmelkäse das Werk. Ein kleiner Teil der Produktion geht an den dänischen Lebensmitteleinzelhandel; der Rest wird exportiert, beispielsweise nach Großbritannien, Deutschland und in die USA.

Kapazitätserweiterung notwendig

Im Jahr 2004 fiel bei Arla Foods die Entscheidung, am Produktionsstandort Högelund eine automatische Schneidelinie in Kombination mit einer leistungsstarken Tiefziehverpackungsmaschine zu errichten. Nach den Worten von Henriksen waren dafür drei Gründe ausschlaggebend: „Die Erweiterung unserer Molkerei hatte einen deutlichen Anstieg der Blauschimmelkäseproduktion zur Folge. Sie macht zusätzliche Schneide- und Verpackungskapazitäten notwendig. Alte Technik, die in punkto Leistung, Hygiene und Ergonomie die aktuellen Anforderungen nicht mehr erfüllt, muss teilweise ersetzt werden. Und wir wollen unseren Danablu-Blauschimmelkäse verstärkt in Tiefziehverpackungen auf den Markt bringen. In diesen Verpackungen kommen die kleinen Käseecken im Verkaufsregal besonders gut zur Geltung. Außerdem erfüllt diese Verpackungsart den Wunsch vieler Verbraucher nach bequem zu handhabenden Verpackungslösungen.“

Mit der Realisierung der Schneidelinie beauftragte man Alpma. „Wir arbeiten seit fast 50 Jahren sehr gut zusammenarbeiten“, begründet Henriksen die Entscheidung. Jepsen ergänzt: „1957 nahm die damalige MD Foods in Högelund die erste Alpma-Maschine in Betrieb. In den folgenden Jahrzehnten kamen verschiedene Schneide- und Faltverpackungsmaschinen, Anlagen zur Verarbeitung von Käsebruch, Pickiermaschinen und andere Käsereitechnikkomponenten hinzu.“

Das jüngste Projekt, die Schneidelinie für Blauschimmelkäse, umfasst zwei Schneidevorrichtungen und mehrere Roboter. Sie übernehmen das Handling der Käsesegmente innerhalb der Schneidelinie und die Übergabe der geschnittenen Produkte an eine Tiefziehverpackungsmaschine.

Enge Zusammenarbeit aller Projektbeteiligten

Zwischen Vertragsabschluss und Inbetriebnahme der Schneide- und Verpackungslinie lagen lediglich sieben Monate. Diese kurze Zeitspanne ist Ergebnis einer engen Zusammenarbeit aller am Projekt beteiligten Firmen. Das waren neben Alpma die Stäubli Tec-Systems GmbH und die Hassia Verpackungsmaschinen GmbH.

„Mit Stäubli haben wir bereits mehrere Projekte für deutsche und ausländische Käseproduzenten erfolgreich realisiert“, erläutert Becher. „Sämtliche, in der Linie zum Einsatz kommenden Roboter wurden von diesem Bayreuther Unternehmen geliefert. Die Roboterwerkzeuge zum Greifen, Schneiden oder Einlegen wurden allerdings von Alpma-Ingenieuren entwickelt. Auch die Programmierung der Robotersteuerung lag in unserem Verantwortungsbereich.“ Hassia war für die Lieferung der Tiefziehmaschine verantwortlich. Die Zusammenarbeit zwischen Alpma und Hassia beinhaltete im Wesentlichen die Gestaltung der Schnittstelle zwischen Schneidelinie und Verpackungsmaschine. Das heißt: Es mussten Lösungen für die Produktübergabe gefunden sowie die Leistung und Taktzeiten der Maschinen aufeinander abgestimmt werden. Erleichtert wurde die Schnittstellendefinition durch die Tatsache, dass Alpma und Hassia in Dänemark mit demselben Vertreter zusammenarbeiten.

Vom Reifelager direkt zur Schneidelinie

Der Blauschimmelkäse kommt mit einer definierten Temperatur und Konsistenz aus dem Reifelager. Die Käselaibe werden von Hand aus der Reifefolie ausgepackt und auf ein Förderband gelegt. „Das ist das erste und letzte Mal, dass der Käse im Schneide- und Verpackungsprozess vom Menschen berührt wird“, betont Becher. „Alle folgenden Schritte laufen automatisch ab.“ Das Förderband bringt die zylindrischen Käselaibe zu einer Wägeeinrichtung. Hier wird das Gewicht jedes Laibes überprüft. Es muss zwischen 2,8 und 3,2 kg liegen. Ist ein Käselaib zu leicht oder zu schwer, um eine definierte Anzahl von Käsesegmenten zu erzeugen, wird er ausgeschleust und von Arla als Laibware in den Handel gebracht. Anschließend passiert der Laib eine Konturenkontrolle. Laserlichtschranken erfassen die Höhe und Form des Käsezylinders. Auf der Basis des Gewichtes und der Abmessungen werden anschließend definierte Trimmschnitte auf der Ober- und Unterseite durchgeführt. Auf diese Weise entstehen Käselaibe mit einem definierten Gewicht. „Dieser Schritt ist sehr wichtig“, fasst Becher zusammen, „denn er reduziert die Produktverluste beim späteren Schneideprozess auf ein Minimum.“ Die Trimmschnitte haben aber auch noch eine andere Funktion. Sie machen die Edelpilzadern sichtbar und erhöhen so die optische Attraktivität der Käsesegmente. Durch die transparenten Tiefziehverpackungen kommt dieses optische Moment am Point of Sale besonders zum Tragen.

Stabilisierung der Segmentspitzen

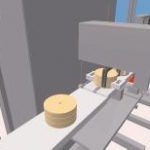

Via Förderband gelangen die getrimmten Käsezylinder zur nächsten Station. Hier wird ein sich drehender Metallstift mittig durch den Käsezylinder gedrückt. Der Stift bewirkt eine Verdichtung der Käsemasse. Auf die Frage, welche Rolle diese Verdichtung bei den späteren Verarbeitungsschritten spielt, antwortet Becher: „Sie stabilisiert die Spitze der geschnittenen Käseecken. Dadurch wird ein Abbrechen der Segmentspitzen verhindert, was eine Abweichung vom vorgegebenen Gewicht zur Folge hätte. Außerdem sehen die abgerundeten Spitzen mit definierter Form schöner aus und ermöglichen einen sparsameren Umgang mit dem Verpackungsmaterial.“

Nun schließt sich der eigentliche Schneideprozess an, der in zwei Schritte gegliedert ist. Zuerst zerteilt eine Maschine den Käsezylinder mit Hilfe eines Schneidedrahtes in mehrere Scheiben, deren Dicke vom egalisierten Endgewicht der späteren Käseecken abhängt. Es entstehen Stapel aus mehreren Käsescheiben, die über eine Bandweiche auf zwei Förderbänder verteilt werden. An jedem Band befindet sich ein Stäubli-Roboter. Sein Saugwerkzeug vereinzelt vorsichtig die Käsescheiben und legt sie auf einen der drei Schneideteller der Segmentschneidemaschine ab. Die Schneideteller sind in sechs Segmente aufgeteilt. Kleine Dorne fixieren die Käsescheiben auf dem Teller. Zwei pneumatisch bewegte Schneidbrillen, die unabhängig voneinander arbeiten, fahren nach unten und zerteilen die Käsescheibe in sechs Blauschimmelkäsesegmente mit gleichem Gewicht. Nach dem Schneidevorgang gehen die sechs Segmente des Schneidetellers auseinander. Zwei Stäubli-Roboter nehmen jeweils zwei Käseecken auf und legen sie definiert in die Hassia-Tiefziehmaschine ein. Diese hat eine Spitzenleistung von 200 Verpackungen pro Minute. Die Leistung der Schneidelinie hängt vom Gewicht der Käseecken ab. Bei Gewichten von 100 g, 114 g, 125 g oder 150 g liegt sie bei 200 Portionen (egalisiert) pro Minute. Sollen die Käsesegmente ein Gewicht von 200 g oder 225 g haben, erzeugt die Linie pro Minute 180 Portionen (egalisiert).

Passt ins HACCP-Konzept des Anwenders

Blauschimmelkäse ist ein hygienisch sehr anspruchsvolles Produkt. Dieser Umstand bestimmte maßgeblich die Gestaltung der Schneidelinie. Dazu Becher: „Die gesamte Linie passt sich nahtlos in das HACCP-Konzept von Arla Foods ein. Die einzelnen Linienkomponenten sind so gestaltet, dass das Risiko von Fehlbedienungen auf ein Mindestmaß reduziert werden konnte. Gleiches gilt für die Kontaminationsgefahr durch herabfallende Schrauben, Muttern und andere Metallteile. Die Schneidelinie lässt sich leicht reinigen. Ihre offene Ausführung stellt sicher, dass das Reinigungswasser sofort nach unten abfließen kann. Es gibt keine Toträume, in denen sich Reinigungswasser oder Käsereste ansammeln können. Die Greifwerkzeuge der Roboter werden aus Edelstahl oder FDA-gelisteten Kunststoffen gefertigt. Sie sind bis zum Seitenkanalverdichter rückspülbar und CIP-fähig. Die Roboter selbst haben eine geschlossene, glatte Oberfläche, die mit einem Speziallack veredelt ist. Außerdem stehen die Greifarme der Roboter unter einem leichten Überdruck. Auch er verhindert Ablagerungen und mögliche Kontaminationen. Denn weder Reinigungswasser noch Produktreste und feuchte Umgebungsluft können so in das Innere der Greifarme eindringen. Die Förderbänder sind aus FDA-konformem, weißem Polyurethan mit oder ohne Gewebeunterlage gefertigt.“

In der Vergangenheit war das Schneiden und Verpacken der Käseecken mit einem hohen manuellen Aufwand verbunden. Die Produkte mussten mehrfach in die Hand genommen werden. Das verschlechterte nicht nur das Aussehen der Produkte, sondern stellte auch im Sinne von HACCP ein erhöhtes Kontaminationsrisiko dar. Ganz anders die Situation in der neuen Alpma-Schneidelinie. Hier wird der Kontaminationsfaktor Mensch fast vollständig durch Roboter ersetzt. (le)

dei 431

Alpma-Schneidetechnik

Arla Foods

Anuga FoodTec 2006

Teilen: