Qualitative und quantitative messtechnische Bestimmung des Anteils an Deltaferrit in einem austenitischen Matrixgefüge.

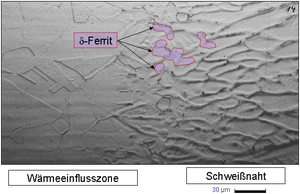

Austenitische Edelstahllegierungen 1.4404, 1.4435 mit kubisch-flächenzentrierter (kfz) Gefügestruktur zeigen bei der Verarbeitung (Schweißen, Verformen) fallweise lokale Bauteilbereiche mit Deltaferritanteilen. Bevorzugt liegen Deltaferritphasen in Schweißnähten in Form von kubisch-raumzentrierten (krz) Gefügeinseln – z. B. im Zentrum der Schweißnaht – vor, wobei Auftreten und Örtlichkeit v. a. durch den Abkühlvorgang (Abkühlen) des Schweißbereichs nach dem Schweißen und die damit verbundenen entsprechenden Diffusionsprozesse (Diffusion) beeinflusst werden.

Deltaferritanteile aufgrund massiver plastischer Verformungen (etwa in Flanschteilen) liegen dagegen i. Allg. relativ homogen verteilt im kfz Gefügeverband vor.

Die Deltaferritbestimmung ist sowohl auf direktem Wege durch Nassschliffpräparation und anschließende Gefügeätzung mittels Mikroskopie möglich als auch indirekt (und zerstörungsfrei) über die physikalischen Eigenschaften von ferritischem Gefüge. Dieses weist deutliche ferromagnetische Eigenschaften auf und erhöht den magnetischen Fluss und damit die Magnetisierungswirkung in einem elektromagnetischen Feld signifikant, während austenitische Bezirke nicht oder nur sehr schwach magnetisierbar sind.

Aufgrund dieses Sachverhalts wurden entsprechende Messtechniken und Messgeräte zur Messung von ferritischen Phaseneinschlüssen bzw. Anteilen in der austenitischen Legierung entwickelt.

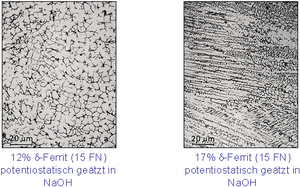

Deltaferritmessung durch Ätzung

Die Gefügebereiche von austenitischen Edelstahllegierungen, in denen Deltaferritanteile vermutet werden, können durch einen sachgerechten metallographischen Schliff (mit Korn K 1.200) präpariert und danach potentiostatisch mittels NaOH als Elektrolyt oder aber chemisch mit HF / HNO3 angeätzt werden. Im Mikroskop können dann die typischen inselartigen Deltaferritphasen im austenitischen Matrixgefüge eindeutig erkannt werden (Abb. D 7 und D 8).

Diese Prüfmethode ist eine zerstörende Werkstoffprüfung.

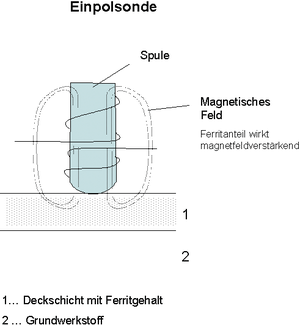

Deltaferritmessung durch Magnetinduktion

Für die sichere Detektion von Deltaferritgefügebereichen auf der Basis der Magnetinduktion wurden einfache und transportable Messgeräte entwickelt. Das Messprinzip besteht darin, durch ein stromdurchflossenes Spulensystem ein Magnetfeld zu induzieren. Der Messkopf, der auf die zu prüfende Edelstahloberfläche aufgesetzt wird, ist so gestaltet, dass das Magnetfeld an einem Spulenende kontrolliert vorliegt und durch Aufsetzen des Messkopfes ein Bereich von 3 bis 5 mm Durchmesser und 2 bis 5 mm Tiefe des Edelstahlbauteils vom Magnetfeld durchflutet wird (Abb. D 9).

Befindet sich in diesem Werkstoffvolumen (ø 4 x 4 mm = 20 bis 30 mm3, angenäherter Kegel) magnetinduktiv relevantes Ferritgefüge, so wird das vorgegebene Magnetfeld messbar verstärkt. Durch entsprechende Eichung mit definierten ferrithaltigen Messproben kann ein integraler Messwert für vorliegende Deltaferritgefügeanteile ermittelt werden. Die Messergebnisse werden in Prozent oder als Ferritnummer angegeben.

Dieses Verfahren ist sehr einfach, schnell und v. a. zerstörungsfrei abzuwickeln.

Der eminente Nachteil des Verfahrens liegt in der Ungenauigkeit der integralen Aussage für den oben erwähnten Messbereichskegel. Das Verfahren erlaubt keine Aussage über die Verteilung / Anhäufung der Deltaferritbezirke. Die Eindringtiefe der Messung ist begrenzt – und vor allem bei den Messgeräten der verschiedenen Anbieter nicht gleich, weshalb bei identischer Eichung mit gleichen Messplättchen (wobei allerdings der jeweilige Deltaferritanteil im Volumen homogen verteilt ist) bis zu 100 % unterschiedliche Deltaferritwerte gemessen werden können.

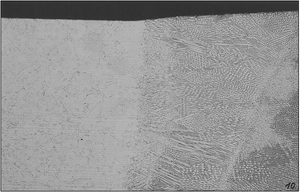

Abb. D 6: Konfiguration des Rest-Deltaferrits in austenitischer Matrix einer Edelstahl-Schweißnaht 1.4404 (Deltaferrit = dunkle Färbung). (Quelle: E. Folkhard: Welding Metallurgy of Stainless Steels, Engl. Ed. Springer-Verlag, Wien-New York, 1987)

Abb. D 7: Mikrostruktur der Schweißnaht und der Wärmeeinflusszone mit Deltaferritzeilen im Schweißnahtgefüge. Metallographischer Schliff senkrecht zur Schweißnaht (ca. 50x), Rohr 42,2 x 2,0 mm (F03608) elektropoliert, Grundwerkstoff – Wärmeeinflusszone – Schweißnaht (Wurzelseite), geätzt in V2A-Beize. (Quelle: J. Rau, TAE-Seminar, Esslingen, 2002)

Abb. D 8: Mikrostruktur der Schweißnaht und der Wärmeeinflusszone. Metallographischer Schliff senkrecht zur Schweißnaht (ca. 500x), 1.4404, Wärmeeinflusszone – Schweißnaht, geätzt in V2A-Beize. (Quelle: J. Rau, TAE-Seminar, Esslingen, 2002)

Abb. D 9: Schematische Darstellung des magnetischen Feldes zur magnetinduktiven Messung des Deltaferritgehaltes in einer austenitischen Edelstahloberfläche. (Quelle: G. Henkel)

© 2013 – ECV – Lexikon der Pharmatechnologie