Die Oberflächenenergie ist ein spezifischer Werkstoffkennwert, der jedoch mehr oder weniger stark durch die finale Oberflächenbehandlung verändert werden kann. Das sich einstellende Energieniveau an der medienberührenden Oberfläche eines Bauteils ist demnach ein Produkt aus spezifischem Werkstoffkennwert und durch Oberflächenbearbeitung zusätzlich gespeicherter (Verformungs-)Energie.

Alle bekannten festen technischen Werkstoffe (z. B. Glas (Gläser), Keramik, Polymerwerkstoffe, austenitische Edelstahllegierungen, Kupfer, Messing, Aluminium etc.) und alle Flüssigkeiten haben eine signifikante Oberflächenspannung (Oberflächenenergie).

Der Kennwert der Oberflächenspannung / Oberflächenenergie ergibt sich durch den elementaren Aufbau von festen Stoffen und Flüssigkeiten sowie durch das jeweilige Ordnungsprinzip für feste Werkstoffe, wobei hier zwischen kristallin geordneten und amorphen Werkstoffen zu unterscheiden ist.

Abb. E 14: Bestimmung des Energieniveaus einer Stahloberfläche 1.4404 (summarischer Anteil von dispersiver und nicht-dispersiver Kräfteursache). (Quelle: J. Rau, TAE-Seminar, Esslingen, 2002)

Da sich die spezifische Oberflächenenergie / Oberflächenspannung formal als Quotient von Energiezunahme bei entsprechender Oberflächenzunahme ergibt und dabei die Energiezunahme aber bei kristallin geordneten Körpern deutlich größer ist als bei nicht kristallin geordneten Körpern (Kristallisationsenergie), ist das werkstoffspezifische Energieniveau als Oberflächenenergie / Oberflächenspannung bei Edelstahllegierungen deutlich höher als etwa bei Polymerwerkstoffen.

Beispiele: PTFE: 0,02 N/m, PE: 0,03 N/m, PVC: 0,04 N/m, PVdF: 0,04 N/m, 1.4404: 0,05*–0,1**N/m (*elektrochemisch poliert – **mechanisch poliert), Glas: 0,13 N/m.

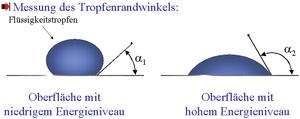

Tropfenrandwinkelmessungen mittels verschiedener Flüssigkeiten (polar, apolar) (siehe Abb. E 14) oder durch die Verwendung von Vergleichstinten zur Bestimmung der wahren Oberflächenspannung an mechanisch polierten und elektrochemisch polierten Edelstahloberflächen lassen erkennen, dass die Oberflächenspannungen je nach finaler Oberflächenbehandlung erheblich unterschiedlich sind, d. h. dass die mechanisch polierten austenitischen Edelstahloberflächen ein deutlich höheres Energieniveau aufweisen als elektrochemisch polierte Edelstahloberflächen. Dieser Umstand erklärt sich dadurch, dass durch die mechanische Bearbeitung in die Edelstahloberfläche mechanische Energie durch Gitterverspannungen eingebracht und gespeichert worden ist, wodurch die Oberflächenenergie bzw. das Energieniveau im Verhältnis zum Vorzustand entsprechend erhöht wurde. Dazu zeigt sich nach dem mechanischen Polieren der Edelstahloberfläche statt einer kristallinen Struktur eine typisch amorphe Beilby-Schichtstruktur (Beilby-Schicht).

Eine erhöhte Oberflächenspannung (erhöhtes Energieniveau der Oberfläche) ist ein sicheres physikalisches Indiz für die Bereitschaft der Oberfläche andere Medien durch Adhäsion anzulagern (Verunreinigung) bzw. Reinigungsoperationen (Reinigung) wesentlich zu erschweren (z. B. erhöhte Van-der-Waals-Kräfte).

© 2013 – ECV – Lexikon der Pharmatechnologie