Bleibende Verformung, wobei speziell der Verformungsvorgang bei Raumtemperatur, also der kaltplastische Umformvorgang, betrachtet wird.

Feste Werkstoffe – so auch austenitische Edelstahllegierungen und Polymerwerkstoffe – haben die Eigenschaft, sich unter Aufbringung äußerer Kräfte und Momente infolge resultierender mechanischer Spannungen (Zug-, Druck-, Torsions- oder Schubspannungen) werkzeug- bzw. verfahrenstechnisch kontrolliert zu verformen.

Während geringe Spannungen i. Allg. zu elastischen – also bei Entlastung retardierbaren – Verformungen führen, erfahren vor allem zähe Werkstoffe nach Beendigung der elastischen Verformungsphase bei weiterer Spannungserhöhung in der Regel plastische Verformungen, die, abgesehen von der elastischen Retardierung, nach Entlastung als bleibende Verformungen zurückbleiben. Spröde Werkstoffe erfahren kaum plastische Verformungen, sondern erleiden nach Abschluss der elastischen Verformungsphase bei weiterer Spannungserhöhung plötzliches Bruchversagen (Sprödbruch).

Zähe Werkstoffe, wie etwa 1.4404, 1.4435, 1.4539 oder Polyethylen, Polypropylen etc., erfahren erst nach der plastischen Verformungsphase (und entsprechender Kaltverfestigung bei Edelstahllegierungen bzw. makromolekularer Verspannungen bei Polymerwerkstoffen) bei weiterer Spannungssteigerung ein Bruchversagen (Gewaltbruch als Verformungsbruch).

Die physikalischen / mathematischen Gesetzmäßigkeiten der elastischen und der plastischen Verformungsmechanik für Metalle / Legierungen werden in der Elastizitäts- und Plastizitätstheorie beschrieben.

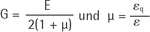

Die formalen Grundlagen für die elastische Verformung (Hooksches Gesetz) sind:

σ = E x ε bzw. T = G x γ mit

(bei Volumenkonstanz) bzw.

mit σ = Normalspannung, E = Elastizitätsmodul, ε = Längsdehnung, µ = Querzahl oder Querkontraktionszahl als Verhältnis der relativen Querkontraktion zur relativen Längsdilatation, εq = Querkürzung oder Querkontraktion, T = Schubspannung, G = Schubmodul, γ = Schiebung, Gleitung als Winkeländerung, m = ε/εq = Poissonsche Zahl.

Die technische Möglichkeit der plastischen oder bleibenden Verformung von z. B. austenitischen Edelstahlmaterialien ist die Grundlage für die sogenannte spanlose Formgebungstechnik, wie Biegen, Walzen, Ziehen, Drücken, Tiefziehen, Strangpressen (Stranggepresstes Material) etc.

Bei der plastischen Formgebung unterscheidet man eine gebundene und eine sogenannte freie Umformung. Bei der freien Umformung hat die Umformungsoberfläche keinen Werkzeugkontakt (etwa Biegen eines Rohres), weshalb die Oberfläche in der Regel eine Orangenhautstruktur (Orangenhaut) annimmt. Dieser Effekt der Oberflächenvergrößerung gründet sich auf energie- / entropiebedingte (Energie, Entropie) Vorgänge.

Bei der gebundenen plastischen Umformung hat die Werkstückoberfläche Werkzeugkontakt (meist über einen druckfesten Schmierfilm auf organischer Fettbasis) und erfährt so in der Regel, je nach Umformgrad der Verformung, eine typische Oberflächenglättung entsprechend der berührenden Werkzeugoberflächenqualität. Beispiele hierzu sind etwa das Blechwalzen oder das Rohrziehen mit einem Innendorn.

Typisch für die kaltplastische Verformung ist die einhergehende Kaltverfestigung des Materials, welche durch fachgerechtes Zwischenglühen (Lösungsglühbehandlung) wieder normalisiert werden kann, um eine weitere Verformung ohne Werkstoffversagen zu ermöglichen.

Bei der plastischen Verformung von Kunststoffen unterscheidet man speziell bei Thermoplasten:

-

Verformung im erwärmten schmelzflüssigen bzw. teigigen Zustand und

-

Verformung im festen Zustand unter Raumtemperatur.

Die plastische oder bleibende Verformung im festen Zustand bei Raumtemperatur ist für bestimmte Anwendungen (z. B. Kaltverstreckungen) ein sehr wesentlicher Herstellprozess für Folien, Fasern etc. (Entropieelastizität).

Da Kunststoffe im Vergleich zu Metallen einen sehr kleinen Elastizitätsmodul E und Schubmodul G aufweisen (zumindest wenn man von durch Füllstoffe verstärkte Kunststoffen wie z. B. von glasfaserverstärkten Kunststoffen absieht), führen mechanische Belastungen in der Regel zu relativ großen Deformationen, welche bei Zugbelastung meist größer sind als bei entsprechender Druckbelastung.

Die Aufzeichnung von mechanischer Spannung und korrespondierender Dehnung führt zum Spannungs-Dehnungs-Diagramm, wobei je nach Polymertyp 5 Grundtypen unterschieden werden:

-

hartelastisch spröde Stoffe: Duroplaste, PS,

Hooksche Gerade ohne begleitende plastische Komponente. Infolge Vernetzung erfolgt Bruchversagen,

-

hartelastisch zähe Stoffe: Hart-PVC,

Hooksche Gerade mit deutlich plastischer Komponente (Hysterese), wobei nach elastischer Grenze rasch Bruchversagen auftritt,

-

weichelastische Stoffe: Weich-PVC, PIB, unvulkanisierter Kautschuk,

Nicht-Hooksche Verformung mit deutlich plastischer Komponente (Hysterese),

-

hochelastische Stoffe mit sehr geringer Relaxation: Elastomere, vulkanisierter Gummi,

Nicht-Hooksche Verformung mit Verfestigung durch Verformungskristallisation (Molekülorientierung), minimale plastische Komponente,

-

teilkristalline Polymere: PE, PP, PA,

Hooksche Gerade, Verfestigungsbereich mit entsprechendem Verstreckungs- bzw. Reckungseffekt. Die eintretende Kaltverstreckung im Rahmen der plastischen Verformung erfolgt nach der Hookschen Geraden im Fließbereich durch Parallelausrichtung der kettenförmigen Makromoleküle unter mechanischer Spannung. Die Parallellagerung der Makromoleküle (Ordnung) schränkt die Bewegungsfähigkeit der Makromoleküle ein, wobei sich bei der Umlagerung innere Reibungswärme ergibt, die die Abgleitung der Makromolekülketten zudem unterstützt (Fließhilfe). Quellmittel (Quellung) erleichtern den Reckvorgang.

© 2013 – ECV – Lexikon der Pharmatechnologie