Verunreinigungen in Edelstahlschmelzen, sowohl bei der Herstellung der Legierung im Stahlwerk wie auch im Schweißnaht-Schmelzbad, sind meist systemtypisch und haben folgende Ursachen:

-

Schmelzbad:

-

-

Zusatzwerkstoffe zur Desoxidation wie Al, Ca, Si,

-

Einflüsse der Tiegelausmauerung,

-

Verunreinigungen aus Edelstahlschrottzugaben zum Schmelzbad.

-

-

Schweißbad:

-

-

Verunreinigungen der Schweißufer,

-

Verunreinigungen des Schweißzusatzmaterials (Zusatzmaterial), etwa SiO2 auf der Oberfläche,

-

Materialverunreinigungen der Schweißpartner und gegebenenfalls des Schweißzusatzes.

-

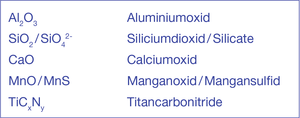

Die typischen Schmelzenverunreinigungen durch Al2O3, SiO2, CaO, MnO, MnS, TiCxNy etc. unter Bildung nichtmetallischer (meist schlackeartiger [Schlacke]) Einschlüsse in der Edelstahlmatrix (Matrix) werden u. a. nach DIN 50602 bzw. ASTM E45 beurteilt und führen zur Definition des Reinigungsgrades des Stahls. Die Verunreinigungen werden dabei i. Allg. auf einer schleiftechnisch präparierten Probe als Partikeleinschlüsse durch Auszählung eines definierten Flächenbereichs unter mikroskopischer Betrachtung ermittelt.

Schmelzenverunreinigungen beeinflussen die mechanischen (Festigkeit) und v. a. die korrosionstechnischen (Korrosion) Eigenschaften der Legierung.

Als eine wesentliche Nebenwirkung der im Stahl enthaltenen Schmelzenverunreinigungen zählt die (lokale) Schlackebildung, z. B. auf der Schweißraupe bzw. der Schweißwurzel.

Bei sehr sensiblen Bauteilen ist es deshalb zu empfehlen, durch Umschmelzverfahren, wie Vacuum Induction Melting und Vacuum Arc Remelting, besonders gereinigte Legierungswerkstoffe mit wesentlich reduzierten Verunreinigungsgehalten zu verwenden.

Abb. S 6: Darstellung der typischen Schmelzenverunreinigungen in austenitischen Edelstahllegierungen zur Definition des Reinheitsgrads des Stahls. Nach dem Erschmelzen des Rohmaterials verbleibt eine gewisse Menge nicht-metallischer Einschlüsse in der Stahlmatrix (ASTM E 45 / DIN 50602). (Quelle: G. Henkel)

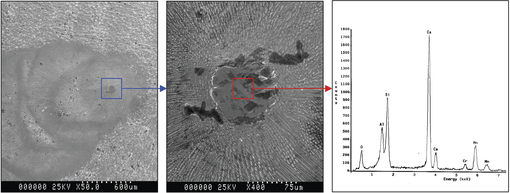

Abb. S 7: Al-, Si- und Ca-Verbindungen neigen zur Ausschwemmung oxidischer Schlacken beim Schweißprozess von Werkstoff 1.4404 / 1.4435. Schlackepunkt im Auslauf einer WIG-Orbitalschweißnaht. Links: Rasterelektronenmikroskopie (50x / 400x), rechts: Elektronenstrahlmikroanalyse (EDX). (Quelle: ATU GmbH – Analytics for Technology and Environment, Report No. 911066, Herrenberg 1999)

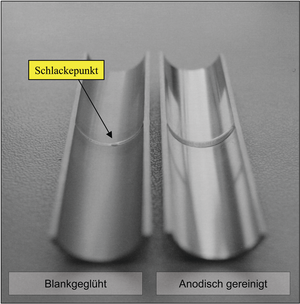

Abb. S 8: WIG-Orbitalschweißnaht Werkstoff 1.4404. Links: blankgeglüht mit typischem Schweißnahtschlackepunkt; rechts: anodisch gereinigt vor Schweißoperation, dadurch Vermeidung eines Schweißnahtschlackepunkts. (Quelle: G. Henkel)

© 2013 – ECV – Lexikon der Pharmatechnologie