Das geführte Radar (Guided Wave Radar – GWR) basiert auf dem TDR-Prinzip (Time Domain Reflectometry). TDR-Instrumente geben Hochfrequenzimpulse mit niedriger Amplitude auf die zu prüfende Übertragungsleitung, das Kabel oder den Wellenleiter und tasten die reflektierten Signalamplituden dann sequenziell ab. Magnetrol führte 1998 das elektronische GWR zum ersten Mal mit dem Modell Eclipse 705 ein und verbesserte damit die Technologie der damaligen ineffizienten GWR-Geräte mit 4-Leitertechnik. Der Messumformer Eclipse 706 aus dem Jahr 2013 hat dann die GWR-Technologie auf die nächste Stufe gebracht.

Bei der GWR-Technologie wird der Wellenleiter als Sonde in die Flüssigkeit oder in trockenes Schüttgut getaucht. Die charakteristische Impedanz der Sonde (in Luft gilt die Dielektrizitätskonstante ε = 1) nimmt ab, wenn das gemessene Prozessmedium mit dem höheren dielektrischen Wert die Luft verdrängt. Die entlang des Wellenleiters geführten elektromagnetischen Impulse werden an dieser Unstetigkeitsstelle reflektiert, und die Reflexionen werden von einer Hochgeschwindigkeitsschaltung im Messumformer gemessen, wodurch der Füllstand ermittelt wird.

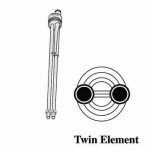

Heutzutage werden drei Grundkonfigurationen von GWR-Sonden verwendet: Koaxial-, Doppel- und Einzelelement. Koaxialsonden sind die effizientesten Wellenleiter. Vom Wirkungsgrad her gleichen sie dem Standard-Koaxialkabel, das für die Übertragung von Fernsehsignalen und Daten verwendet wird. Die Sondenausführung als Doppelelement ist weniger effizient und entspricht der Bandleitung, die vor dem Koaxialkabel verwendet wurde. Die Sondenausführung als Einzelelement ist am wenigsten effizient, jedoch äußerst unempfindlich gegenüber Ablagerungen des Mediums auf der Sonde. Die Sonden mit Doppelelement und die Sonden mit Einzelelement sind jeweils als Stab- oder Seilsonde erhältlich, wodurch sie über mehr Flexibilität bei großen Behältern verfügen.

Berührungsloses Radar

Beim berührungslosen Radar wird statt elektromagnetischen Impulsen, die entlang eines Wellenleiters geführt werden, die Energie über eine Antenne direkt durch

die Luft in den Behälter übertragen. Wie beim GWR werden die Reflexionen an der Oberfläche von einer Hochgeschwindigkeitsschaltung im Messumformer gemessen, wodurch der Füllstand ermittelt wird.

Heutzutage werden bei berührungslosen Radarprodukten zwei Grundkonfigurationen von Antennen benutzt: die Epsilon-Stabantenne und die Hornantenne. Wie beim GWR-Messumformer des Modells Eclipse 706 ermöglichen die Modelle Pulsar R96 und Pulsar R86 einen einfachen Wechsel der Antennen mittels einer Schnellkupplung. Epsilon-Stabantennen sind bei kleinen Prozessanschlüssen erforderlich. Hornantennen sind wesentlich effizienter und sollten verwendet werden, wann immer dies möglich ist; je größer

das Horn ist, desto besser ist die Leistung der Antenne. Für die berührungslose Ermittlung von Flüssigkeitsfüllständen gibt

es bei den Modellen von Magnetrol zwei grundlegende Betriebsfrequenzen: 6 GHz (Modell R96) und 26 GHz (Modell R86). Beide Frequenzen haben Vor- und Nachteile.

Auswahlkriterien für das Verfahren

Aufgrund der Ähnlichkeit der Technologien hinsichtlich Leistung und Eignung gibt es Überschneidungen bei der Anwendung. Benutzerfreundlichkeit, Komfortniveau und anlagenspezifische Standards können dabei dem Anwender die Entscheidung vorschreiben. Es ist jedoch allgemein bekannt, dass ein willkürlicher Einsatz einer Technologie bei einer bestimmten Anwendung zu Problemen nach der Installation führen kann. Deshalb gibt es einige grundlegende Fragen zum bestimmten Anwendungszweck, die einen Anwender schnell zur geeigneten Radartechnologie führen. Die drei Grundparameter können dabei in der folgenden Reihenfolge dem Anwender oft als Leitfaden für die Auswahl der geeigneten Technologie dienen:

- Messbereich:

Da GWR eine Sonde erfordert, die die Länge des Messbereichs abdeckt, ist das berührungslose Radar üblicherweise für die Anwendung in höheren Lagertanks geeigneter. Sich schnell ändernde Prozesssteuerungsanwendungen mit kleinerem Messbereich, wie bei einem seitlich montierten Bezugsgefäß, sind für ein GWR besser geeignet. - Prozessbedingungen:

Manche GWR-Sonden können Höchsttemperaturen bis 450 °C und Drücken bis 430 bar standhalten. Manche Radarantennen erreichen außerdem eine maximale Betriebstemperatur von 450 °C, sind jedoch auf einen Höchstdruck von 160 bar begrenzt. Daher sollte das GWR für anspruchsvollere höhere Temperaturen und Anwendungen mit hohen Drücken über 160 bar in Betracht gezogen werden. - Dielektrizitätskonstante:

Sowohl beim GWR als auch beim berührungslosen Radar gibt die Dielektrizitätskonstante des Prozessmediums die Amplitude der Reflexion von der Oberfläche des Materials vor. Medien mit einem hohen Dielektrizitätswert wie Wasser (ε = 80) erzeugen große Reflexionen, die leicht vom Messumformer erkannt werden. Andererseits ergeben Kohlenwasserstoffe mit einem niedrigen Dielektrizitätswert (ε = 1,7-3) Signale mit niedriger Amplitude, deren zuverlässige Ermittlung unter Umständen schwierig ist. Im Allgemeinen ist das GWR die bevorzugte Technologie für Anwendungen mit niedrigem Dielektrizitätswert (ε 2), da es effizienter arbeitet.

Es muss nochmals hervorgehoben werden, dass auch andere, vielleicht nichttechnische Gründe bei der Auswahl einer Technologie vorliegen können, die die vorstehend aufgeführten Kriterien nicht erfüllt. Diese drei Parameter sind jedoch, einzeln oder zusammen betrachtet, ein guter Anfang, dem Anwender bei der Suche nach der stabilsten Lösung zu helfen. Neben der grundlegenden Leistungsfähigkeit und den Spezifikationen, die bei den meisten führenden Herstellern ähnlich sind, gibt es noch andere Aspekte, die bei der Auswahl des Radargeräts berücksichtigt werden sollten.

Diagnose und Echoerfassung

Es wäre großartig, wenn im Laufe der gesamten Lebensdauer eines Messumformers nie Prozessstörungen oder -probleme auftreten würden. Dies ist jedoch utopisch. In der Praxis geht es um die Schnelligkeit, mit der ein Anwender ein Problem lösen und das Gerät wieder in Betrieb nehmen kann. Eines der wichtigsten Werkzeuge zur Fehlersuche bei Radaranwendungen ist die Echokurve. Die grafische Darstellung eines GWR- bzw. berührungslosen Radarechos ist äußerst aussagekräftig für jemanden, der darin ausgebildet ist, sie zu interpretieren. Sie ist mit einer Momentaufnahme des Ist-Zustands des Messumformers vergleichbar. Dabei ist es entscheidend, dass die Kurve zu dem Zeitpunkt aufgezeichnet wird, zu dem ein Problem auftritt.

Die Geräte von Magnetrol sind bereits ab Werk mit diesen fortschrittlichen Systemen ausgestattet. Die Echokurven können dann automatisch basierend auf Zeit oder einem wichtigen Ereignis (z. B. Echoverlust) aufgezeichnet werden. Die Messumformer können eine Reihe von Echokurven in ihrem integrierten Speicher ablegen, die dann auf einen Laptop heruntergeladen werden, auf dem ein geeigneter Device Type Manager (DTM) und ein Framework wie Pactware installiert sind. Mit einem Device Type Manager können Anwender über Hart oder andere digitale Protokolle wie Foundation Fieldbus das Gerät per Fernzugriff konfigurieren, Fehler beheben oder das Gerät anzeigen lassen. Magnetrol-Radargeräte enthalten eine integrierte Benutzeroberfläche und eine grafische Anzeige von Echokurven und Trenddaten.

Zuverlässigkeit der Geräte

Obwohl SIL-Daten ursprünglich dazu gedacht waren, die für Anwender kritischen Sicherheitsprobleme bei Einrichtungen wie der Notabschaltung anzugehen, wird die in der Spezifikation festgelegte Zuverlässigkeit mittlerweile von allen Kunden oft zum Vergleich der Zuverlässigkeit verschiedener Produkte verwendet. Da dieses Thema recht komplex ist, sind SIL (Safety Integrity Level, Sicherheits-Integritätslevel) und SFF (Safe Failure Fraction, Anteil ungefährlicher Ausfälle) zwei Schlüsselwerte, die vom Kunden zum Vergleich herangezogen werden können.

- SIL – Safety Integrity Level: Hiermit wird die zulässige Ausfallrate einer bestimmten Sicherheitsfunktion angegeben. SIL definiert vier separate Sicherheitsstufen (1–4). Jede Stufe stellt eine Größenordnung der Risikoreduzierung dar. Je höher die SIL-Stufe, desto größer sind die Auswirkungen eines Ausfalls und desto niedriger sind die zulässigen Ausfallraten.

- SFF – Safe Failure Fraction: Anteil ungefährlicher und vom Gerät erkannter gefährlicher Ausfälle bezogen auf die Gesamtzahl möglicher Ausfälle. Je höher der SFF, desto mehr potenzielle Ausfälle werden erkannt.

Die in den meisten Prozessindustrien installierten Instrumente erfordern üblicherweise die SIL-Stufe 1, der Anteil an Installationen mit SIL-Stufe 2 nimmt jedoch zu. Die meisten erfolgreichen Hersteller bieten Radargeräte der SIL-Stufe 2 mit einem SFF 90 % an.

Ein starkes Team

Es gibt keine optimale Technologie für die Füllstandmessung. Jeder, der etwas anderes behauptet, hat wahrscheinlich noch nicht in der Praxis mit diesen vielen unterschiedlichen Geräten gearbeitet. In einer perfekten Welt würden alle Messungen berührungslos, vielleicht sogar nichtinvasiv durchgeführt werden. Obwohl das berührungslose Radar dieser Vorstellung bei einfachen Anwendungen in Lagerbehältern recht nahe kommt, weist es merkliche Schwächen bei anspruchsvolleren industriellen Prozesssteuerungsanwendungen auf. Diese Schwächen können mit der erhöhten Empfindlichkeit des GWR durch Bündelung der Energie entlang eines Wellenleiters behoben werden. Die beiden Radartechnologien geführtes (GWR) und berührungsloses Radar bilden stets ein starkes Team zur effektiven Füllstandmessung.

Suchwort: cav0817magnetrol

Steckbrief : daten der Radarmessgeräte

Der berührungslose Füllstandmessumformer Pulsar R96 von Magnetrol ist ein 2-Leiter-Messumformer mit 6 GHz Frequenz. Er eignet sich für nahezu alle Arten von Prozessmedien. Der Messbereich beträgt bis zu 40 m. Das Gerät verfügt über erweiterte Diagnosemöglichkeiten mit Aufzeichnung der Echokurve und Datenlogger. Der Device Type Manager erlaubt eine einfache Konfiguration, Diagnose und Trenddarstellung. Der Messumformer ist einsetzbar in SIL-2-Kreisen mit einem SFF-Wert von 92,7 % (FMEDA-Report auf Anfrage erhältlich). Es sind Ausgänge für Hart und Foundation Fieldbus verfügbar.

Der GWR-Messumformer Eclipse 706 bietet Genauigkeit, Zuverlässigkeit und Sicherheit. Merkmale dieser Magnetrol-Generation sind unter anderem eine verbesserte Signalleistung, überfüllsichere Sonden und die fortschrittlichen Diagnosemöglichkeiten. Der Eclipse 706 arbeitet nahezu unbeeinflusst von Prozessbedingungen wie etwa Dichte, Epsilonwert, Viskosität und spezifischem Gewicht. Die GWR-Schaltung zeichnet sich durch ein sehr gutes Signal-Rausch-Verhältnis aus. Dies gewährleistet eine präzise Regelung etwa für Medien mit besonders niedrigem Epsilonwert oder bei Bedingungen, unter denen es zu Schaumbildung, Kochen oder Spritzen kommen kann.

Hier finden Sie mehr über: