Schüttfüllkörper werden in Verbindung mit speziell konstruierten Kolonneneinbauten zur Fraktionierung, Absorption und zum Strippen in Gas-, Raffinerie- und Chemieanlagen eingesetzt. Der große Vorteil der Füllkörper ist, dass sie leicht ausgetauscht werden können, wenn die Trennleistung einer Kolonne verbessert bzw. verändert werden muss. Die Leistungsfähigkeit der Nexring-Füllkörper von Sulzer wird durch eine relativ große Ringoberfläche, an der der Trennvorgang erfolgen kann, die besondere Form der Ringe, die eine höhere Packungsdichte und somit eine größere verfügbare Oberfläche ermöglicht, und das offene Design der Ringe, das den Druckverlust gegenüber herkömmlichen Ringen um bis zu 50 % reduziert, erreicht.

Nexring-Füllkörper verteilen sich gleichmäßig innerhalb der Kolonnenpackung, während die mechanische Struktur der Ringe für eine gleichmäßige Flüssigkeitsströmung durch die Kolonne sorgt. Die Form der Füllkörper erscheint fragil, doch die Ringstruktur lässt sich kaum verformen. Die Endflansche und die verstärkten Rippen verleihen dem Nexring eine hohe Festigkeit. Die Füllkörperfamilie umfasst sieben Versionen.

Vergleich verschiedener Ringtypen

Bevor ein Produkt auf den Markt kommt, führen die F&E-Ingenieure von Sulzer interne Tests durch, um den Anwendungsbereich zuverlässig zu bestimmen. Diese Tests wurden von einem unabhängigen Institut in den USA verifiziert. So wurden drei verschiedene Ringtypen mit unterschiedlichen Flüssigkeiten und Gasen getestet. Die Grafik zeigt den relativen Wirkungsgrad und die relative Kapazität für verschiedene Versionen von P-Ring, I-Ring und Nexring-Füllkörpern. Der P-Ring #2 ist ein Standardfüllkörper in der Industrie, weshalb er als Referenzwert (100 % Wirkungsgrad und 100 % Kapazität) verwendet wird.

Die Ringgröße beeinflusst den Durchfluss und somit die Kapazität. Je größer die Ringe, desto geringer ist der Strömungswiderstand. Eine offenere Ringstruktur (I-Ring und Nexring) erhöht den Durchfluss, während bei einer kleineren Ringgröße der Wirkungsgrad des Trennvorgangs steigt, da eine größere Oberfläche für den Trennvorgang zur Verfügung steht. Ein guter Kontakt mit Flüssigkeit und Dampf erhöht die Prozesseffizienz und damit die Qualität des Prozesses. Im Ergebnis weist der Nexring einen deutlich besseren Wirkungsgrad auf als der P-Ring und der I-Ring.

Füllkörperpackung für CO2-Absorber

Aufgrund ihrer besonderen Eigenschaften finden Nexring-Füllkörper in vielen Industriebereichen Anwendung, u. a. zur Entfernung von Kohlenstoffdioxid (CO2) und Schwefelwasserstoff (H2S) aus Erd- oder Biogas. Dazu wird das Gas mit aminbasierten Lösemitteln wie Monoethanolamin (MEA), Diethanolamin (DEA), Methyldiethanolamin (MDEA) und MDEA/Piperazin-Lösungen (aktiviertes MDEA) in Kontakt gebracht. Eine gemeinsame Eigenschaft dieser Lösemittel ist ihre starke Neigung zum Schäumen, was den Durchfluss des Gases durch die Trennkolonne beeinträchtigt. Im Vergleich zu herkömmlichen Schüttfüllkörpern wie P-Ring und I-Ring besitzen Nexring-Füllkörper die größte, frei zugängliche Oberfläche. Diese zusätzliche offene Fläche ermöglicht eine Trennung mit geringerem Druckverlust und dadurch reduziert sich die hydraulische Auswirkung des Schäumens. Das in der Abbildung dargestellte Praxisbeispiel basiert auf Berechnungen für einen europäischen Kunden und zeigt, wie Nexring durch Reduzierung des Druckverlusts bzw. Steigerung der Kapazität zur Leistungsverbesserung beitragen kann. Bei gleichem Druckverlust erhöht sich durch die Verwendung einer kleineren Ringgröße der Wirkungsgrad der Kolonne.

Abscheidung von Methan

In naher Zukunft ist ein erheblicher Anstieg der weltweiten Kohlevergasungskapazität zu erwarten. Dies gilt besonders für Regionen wie den Fernen Osten und Asien. Nach der eigentlichen Kohlevergasung folgt üblicherweise eine Methanabscheidung. Das aus Kohle erzeugte Rohgas besteht hauptsächlich aus Kohlenstoffmonoxid (CO), Wasserstoff (H2) und Methan (CH4). In der Kolonne für die Methanabscheidung werden die drei Bestandteile in zwei Ströme getrennt: CO und H2 einerseits und flüssiges Methan andererseits, das sich in dieser kondensierten Form leicht transportieren lässt und als Flüssigerdgas (LNG) verkauft wird.

Ein Kunde in China betrieb eine Kolonne zur Methanabscheidung mit vier verschiedenen Abschnitten, die für den Betrieb mit einem Zulauf aus 24,5 % CO, 58,7 % H2 und 16,8 % CH4 ausgelegt war. Der Kunde nutzte jedoch eine andere Kohle für die Vergasung, was die Zusammensetzung des Zulaufs zum Methanabscheider deutlich veränderte. Tatsächlich bestand das Rohgas zu 24,5 % aus CO, zu 51,5 % aus H2 und zu 24 % aus CH4. Angesichts der erhöhten Last in den unteren Abschnitten reichte die Trennleistung der vorhandenen Kolonne nicht aus, um das Gas mit dieser Zusammensetzung zu verarbeiten. Sulzer modernisierte die Kolonne und tauschte die Schüttfüllkörper vom Typ Nutter Ring #2 in den beiden unteren Abschnitten gegen Nexring-#2-Füllkörper aus. Der Kunde zeigte sich hoch zufrieden mit dem Ergebnis. Durch den Austausch konnte die Kapazität der Gesamtanlage um 20 % gesteigert werden. Nach der Modernisierung erweist sich nun der vorhandene Flüssigkeitsverteiler im untersten Abschnitt als Engpass – sonst wäre eine noch höhere Kapazitätssteigerung möglich.

Behandlung von saurem Abwasser

Sauerwasser und Sauergas entstehen in Erdölraffinerien als Abfallprodukte von atmosphärischen Kolonnen und Vakuumkolonnen. Schwefelwasserstoff (H2S), Ammoniak (NH3) und Cyanwasserstoff (HCN) sind typische Bestandteile von Sauerwasser, die entfernt werden müssen, bevor das Wasser anderswo in der Anlage verwendet werden kann. Dies geschieht in sogenannten Strippkolonnen. Durch Zufuhr von Wärme in Form von Dampf werden H2S und NH3 aus dem Sauerwasser entfernt und als Gase am oberen Ende der Kolonne abgezogen.

Ein integriertes Kraftwerk einer Raffinerie in Asien war nicht in der Lage, die staatlichen Vorgaben für behandeltes Abwasser mit der vorhandenen Anlage zu erfüllen. Sauerwasser und Sauergas vom vorgelagerten Upstream-Prozess wurden der Strippkolonne zugeführt. Partikel und Staub aus dem Sauerwasser hatten sich in der Schüttfüllkörperpackung angesammelt und nach kurzer Zeit zu einem Anstieg des Druckverlusts in der Kolonne geführt.

Das Unternehmen wandte sich hilfesuchend an die Spezialisten von Sulzer. Diese empfahlen eine Modernisierung der Schüttfüllkörperpackung in den beiden unteren Abschnitten der dreiteiligen Kolonne, in denen die Verschmutzung auftrat. Im Jahr 2017 ersetzte der Kunde die Füllkörper vom Typ P-Ring #2 in beiden Abschnitten durch Nexring-#2-Füllkörper. Selbst nach einem halben Jahr Betrieb konnte keine Zunahme des Druckverlusts festgestellt werden. Im Vergleich zum P-Ring besitzt der Nexring ein sehr offenes Design. So können die kleinen Partikel ungehindert durchströmen, ohne sich festzusetzen. Außerdem fiel der Druckverlust in der Kolonne insgesamt geringer aus als in der vorherigen Anordnung mit P-Ringen in allen drei Abschnitten. Der Kunde prüft den Druckverlust regelmäßig im Rahmen der Qualitätssicherung, um die Erfüllung der staatlichen Vorgaben sicherzustellen.

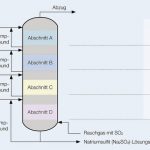

Optimierte Abgasreinigung

Weltweit haben Regierungen strenge Vorschriften zur Reduzierung der globalen Luftverschmutzung durch Schwefeldioxid-(SO2-)Emissionen erlassen. Ein asiatischer Kunde und Betreiber einer Raffinerieanlage war nicht in der Lage, die neuen staatlichen Vorgaben mit seiner vorhandenen Ausrüstung zu erfüllen. Um den SO2-Gehalt im Rauchgas zu reduzieren, musste eine neue Kolonne gebaut werden. Sulzer stellte Berechnungen an und erarbeitete ein Konzept, das es dem Kunden erlaubte, die staatlichen Vorgaben mithilfe von Sulzer-Produkten und einer neuen Prozessanordnung zu erfüllen. Bei dem neuen Prozess wird das SO2 mithilfe von Wasser und alkalischer Lösung in mehreren Stufen entfernt. Das Ziel war eine Senkung des SO2-Gehalts im Abgas unter 50 ppm. Während beim ursprünglichen Kolonnendesign Füllkörper vom Typ I-Ring #40 zum Einsatz kamen, sah das neue Design Nexring-#1-Hochleistungsfüllkörper vor. Diese liefern zwar die gleiche Kapazität wie die I-Ring-#40-Füllkörper, bieten aber einen höheren Wirkungsgrad. Da bei dem Prozess ein gewisses Staubaufkommen zu erwarten ist, war die Beständigkeit des Nexrings gegen Verschmutzung ebenfalls von Vorteil.

Die Berechnungen überzeugten den Kunden, der sich für eine Kolonne entschied, die ausschließlich mit Nexring-Füllkörpern ausgestattet war. Die Kolonne ist mittlerweile erfolgreich in Betrieb, und der SO2-Gehalt konnte sogar auf 35 ppm reduziert werden. Der Gesamtdruckverlust ist um 40 % geringer als gefordert, was über die Betriebsdauer der Kolonne zu beachtlichen Energieeinsparungen führt.

Kolonne selbst entwerfen

Sulzer hat über Jahre hinweg Erfahrungs- und Testwerte zur Berechnung von Wirkungsgraden gesammelt. Auf der Grundlage dieses Know-hows haben die Ingenieure von Sulzer ein Designprogramm namens Sulcol entwickelt, das Kunden die Möglichkeit bietet, selbst Kolonnen zu entwerfen. Ähnlich wie bei Programmen zur Gestaltung von Möbeln, können Kolonnen in verschiedenen Größen mit verschiedenen Einbauten konfiguriert werden. Mithilfe des Sulcol-Programms wird anschließend die hydraulische Kapazität der Anlage ermittelt. Es können Kolonnen mit unterschiedlichen Schüttfüllkörperpackungen, Trennböden oder Ventilen konfiguriert werden. Interessierte Kunden können die neueste Version von Sulcol über die Sulzer-Website herunterladen. Der Zugang ist Kunden vorbehalten, die bereits Sulzer-Produkte verwenden.

Suchwort: cav0418sulzer