Für die bedarfsgerechte Dosierung von Aufbereitungschemikalien zu kontinuierlichen Prozess- und Abwasserströmen kommt die Steuerung von ARU zum Einsatz. Sie ist selbstkalibrierend und arbeitet auch bei stark schwankenden Eingangsvoraussetzungen zuverlässig. Die Steuerung ermöglicht den Einsatz von Konti-Anlagen und hilft somit Investitionen zu senken und Betriebskosten zu optimieren. Sie kann auch im quasikontinuierlichen Zulauf zu Batch-Anlagen eingesetzt werden.

Dr.-Ing. Johannes Biegel

Aufbereitungschemikalien wie Metallsalze, Polyelektrolyte oder organische Demulgatoren werden in vielen Bereichen der industriellen und kommunalen Prozess- und Abwassertechnik zudosiert, um unerwünschte Inhaltsstoffe mit mechanischen Vorrichtungen aus dem Wasser abtrennen zu können. Die optimale Dosiermenge ist hierbei nicht nur vom Volumenstrom, sondern auch stark von Art und Menge der zu entfernenden Inhaltsstoffe, d.h. von der Qualität des zu behandelnden Wassers, abhängig. Weder eine Unter- noch eine Überdosierung führen zu den gewünschten Aufbereitungsergebnissen.

Steuerung statt Regelung

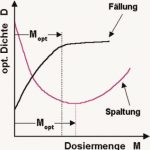

Damit die mechanische Abtrennvorrichtung stets mit bedarfsgerecht behandeltem Wasser beschickt wird, muss bereits vor der Vorrichtung sichergestellt sein, dass die chemische Behandlung vollständig erfolgt ist. Hierfür kommen herkömmliche Regelungssysteme im Allgemeinen nicht in Frage, da die notwendigen absoluten Sollwerte für einen Soll-/Istwert-Vergleich der Regelung fehlen. Es ist bekannt, dass die sogenannten Messwertfunktionen vieler Systeme – Wasser / Aufbereitungschemikalie – charakteristische Verläufe im optimalen Dosierpunkt (Mopt) aufweisen. In Abb. 1 sind es beispielsweise eine deutliche Änderung des Gradienten (Fällung), bzw. ein Minimum (Spaltung) in der Messwertfunktion. Ist der grundsätzliche Verlauf einer Messwertfunktion bekannt (z. B. bei Spaltung, Fällung, Flockung), so lässt sie sich für die Ansteuerung der bedarfsgerechten Dosiermenge nutzen, ohne von einem absoluten Sollwert abhängig zu sein.

Periodische Änderungder Dosiermenge

Das Prinzip der Steuerung beruht auf einer periodischen Änderung der zudosierten Menge (DM) und der Auswertung der resultierenden Änderung des Messwertes (DD). Durch diese Vorgehensweise kann die Steuerung eindeutig erkennen, ob eine Über- oder eine Unterdosierung vorliegt. Anhand der Messwertfunktion bei einer Spaltung (Abb. 2) soll dies näher erläutert werden. Der Vorgang beginnt mit einer beliebig einstellbaren Startdosiermenge. Folgt einer Erhöhung der Dosiermenge DM ein relativer Abfall des Messwerts DD (1), so wird die Dosiermenge so lange weiter erhöht (2), bis ein relativer Anstieg DD resultiert (3). Der Anstieg veranlaßt die Steuerung eine Verringerung der Dosiermenge (4) vorzunehmen. Die Dosiermenge wird solange verringert, bis der resultierende Messwert erneut ansteigt (5), usw.

Durch die immer ausgeführte periodische Änderung der Zugabemenge (Abb. 3) kann die optimale Dosiermenge auch dann sicher nachgeführt werden, wenn die Messwertfunktion auswandert. Durch diese Vorgehensweise kann die Steuerung überall dort eingesetzt werden, wo zeitliche Verschiebungen der Messwertfunktion zu erwarten sind. Hier sind beispielsweise Schwankungen der Eigenschaften der zu behandelnden Wässer oder Schwankungen der zu behandelnden Volumenströme zu nennen. Außerdem ist das System unempfindlich gegenüber Verschmutzungen der Messsonden.

Spülwässer aus derTankinnenreinigung

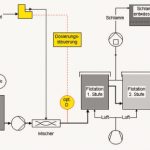

Eine Anlage zur kontinuierlichen Reinigung von Spülwässern aus der Tankinnenreinigung ist mit dem System ausgerüstet (Abb. 4, 5). Trotz deutlich schwankender Eigenschaften des zu behandelnden Wassers, wird jederzeit eine bedarfsgerechte Dosierung der Chemikalien erreicht. Die Anlage arbeitet auch unter diesen schwierigen Bedingungen sehr zuverlässig. Das Spülwasser (ca. 5 m3/h) wird in unterirdischen Abscheidern von groben Schmutzpartikeln sowie freien Ölen und Fetten befreit und in einer Neutralisation auf ca. pH 9 eingeregelt. Nach der bedarfsgerechten Zugabe eines Poly-Aluminiumchlorids über die Dosierungssteuerung, werden die entstandenen Flocken in einer 2-stufigen Flotationsanlage mit feinen Luftbläschen aufgetrieben, ausgeschleust und in einem Schlammentwässerungscontainer entwässert. Das gereinigte Wasser wird der Kanalisation zugeleitet. Für das Spülwasser aus den Kesselwagen steht nur ein relativ kleiner Vorlagebehälter zur Verfügung, so dass zusammen mit den unterirdischen Abscheidern ein Ausgleichsvolumen von ca. 20 m3 entsteht. Das entspricht etwa einer Ausgleichskapazität von 4 h.

Aufgrund der unterschiedlichsten Inhaltsstoffe der Kesselwagen (Schokolade, Öle, Säfte, Futtermittel etc.) schwankt die Qualität des aufzubereitenden Wassers erheblich. Ohne Dosierungssteuerung musste die zugegebene Chemikalienmenge entweder konstant auf den notwendigen Spitzenverbrauch eingestellt werden, oder das Bedienungspersonal musste mehrmals täglich die Qualität des ablaufenden Wassers prüfen und ggf. die Dosiermenge nachstellen. Beide Varianten waren mit erhöhten Betriebskosten verbunden. Im ersten Fall wurden nicht nur zu viele Chemikalien verbraucht, sondern damit auch die produzierte Schlammenge sowie die Entsorgungskosten unnötig erhöht. Im zweiten Fall erforderte das System einen hohen Personaleinsatz durch ständige Sichtkontrolle des Abwassers und Verstellung der Dosiermenge. Seit der Installation der Dosierungssteuerung kann die Anlage bis auf die vorgeschriebenen Sichtkontrollen und Wartungsarbeiten vollautomatisch betrieben werden. Außerdem wird nur noch die bedarfsgerechte Chemikalienmenge zudosiert.

Emulsionsspaltungim Batch-Betrieb

Emulsionen wie Kühlschmierstoffe und ölhaltige Spülwässer werden häufig in diskontinuierlich betriebenen Anlagen mit organischen Spaltmitteln aufbereitet. Da die Qualitäten der aufzubereitenden Emulsionen sehr starken Schwankungen unterworfen sein können, müssen Sie zuerst auf ihre grundsätzliche chemische Spaltbarkeit hin untersucht werden. Steht die Spaltbarkeit fest, wird ein Spaltbehälter mit Emulsion befüllt. Während oder nach der Befüllung wird die Emulsion erneut untersucht. Hierbei wird im Labormaßstab das geeignete Spaltmittel und die für eine optimale Spaltung notwendige spezifische Menge ermittelt. Danach wird das Spaltmittel dem Spaltbehälter zugegeben und mit der Emulsion vermischt. Nach einer angemessenen Mischzeit beginnt die Aufrahmung. Erst danach können das Spaltwasser und die aufgerahmte Ölphase getrennt abgezogen werden.

Je nach Aufwand der vorangegangenen Laboruntersuchungen stehen zwei Verfahrenskombinationen zur Verfügung:

• Ist das geeignete Spaltmittel und die spezifisch benötigte Menge bekannt, so kann der Spaltbehälter direkt über die Dosierungssteuerung befüllt werden. Die Steuerung beginnt mit einem eingestellten Startwert, der einer optimalen Dosiermenge sehr nahe kommt und die Steuerung dosiert bereits nach wenigen Schritten die bedarfsgerechte Menge.

• Ist nur das geeignete Spaltmittel, nicht aber die benötigte Menge bekannt, so muss zwischen Dosierungssteuerung und Spaltbehälter eine Umschaltvorrichtung zwischengeschaltet werden. Sie dient dazu, die Emulsion so lange in die Vorlage zurück zu leiten, bis die Steuerung den Spaltendpunkt ermittelt hat. Erst dann wird die Umschaltvorrichtung betätigt und die bedarfsgerecht behandelte Emulsion in den Spaltbehälter geleitet.

Die bei der Kreislaufführung benötigte Chemikalienmenge geht dem System nicht verloren, da sie für zukünftige Spaltungen nicht mehr benötigt wird. Der Einsatz der Dosierungssteuerung in diskontinuierlichen Spaltanlagen schafft die Voraussetzungen für eine einfachere und praxisgerechtere Beprobung der zu behandelnden Emulsionen, eine sichere und dauerhaft bedarfsgerechte Dosierung der Spaltmittel und eine Erhöhung der installierten Anlagenkapazität um 20 bis 30%, da die Spaltung bereits nach der Befüllung des Spaltbehälters abgeschlossen ist. Die Dosier- und Mischphase entfällt. Außerdem entfällt das zeitaufwendige Nachdosieren bei unvollständiger Spaltung.

Problemlose Nachrüstung

Das Steuerungssystem besteht aus einer Dosierstelle, einem statischen Rohrmischer, einer geeigneten Messsonde mit Einbauarmatur und optional einer Umschaltvorrichtung. Die notwendige elektronische Steuerung kann sowohl diskret aufgebaut werden, als auch in geeigneten SPS als Software integriert werden. Sie steuert eine oder mehrere extern ansteuerbare Dosierpumpen und evtl. die Umschaltvorrichtung an. Durch den einfachen Aufbau ist sie nicht nur für neu zu errichtende Anlagen, sondern auch für den nachträglichen Einbau in vorhandene Anlagen geeignet.

E cav 251

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: