Anfänglich war die Siebtechnik GmbH ein handwerklich geprägter Maschinen- und Anlagenbauer. Heute ist das Mülheimer Traditionsunternehmen ein international anerkanntes Technologiezentrum für Zentrifugen. Beleg dafür sind weltweit über 6000 installierte Maschinen, die in der chemischen und pharmazeutischen Industrie ebenso im Einsatz sind wie in der Lebensmittelproduktion oder im Bereich Umwelttechnik und Recycling. dei besuchte die Spezialisten für Fest-Flüssig-Trennung und sprach mit Horst Dietschreit. Er ist technischer Leiter der Abteilung Zentrifugen bei Siebtechnik.

Bis Mitte der 80er-Jahre hatte Siebtechnik wie alle anderen Anbieter weitgehend standardisierte Zentrifugen im Programm. Die Anwender waren damals bereit, beim Einsatz dieser Maschinen gewisse Kompromisse hinsichtlich Restfeuchte, Durchsatz und Prozesseffizienz in Kauf zu nehmen. Doch der steigende Wettbewerbsdruck und immer spezieller werdende Anforderungen auf der Anwenderseite zwangen hier zu einem Umdenken. Das Gebot der Stunde war die Hinwendung zu maßgeschneiderten verfahrenstechnischen Lösungen. Dies gilt insbesondere für ein mittelständisches Unternehmen wie Siebtechnik, das pro Jahr nur eine überschaubare Anzahl von Zentrifugen fertigt. „Deshalb haben wir damals beschlossen, einen neuen Weg einzuschlagen“, erläutert Dietschreit. „Er führte uns weg von den Standardzentrifugen und hin zu Spezialzentrifugen, die hinsichtlich der g-Zahl, Verweilzeit, Schichtdicke bzw. Beladung sowie der geometrischen Gestaltung des Entwässerungsfeldes genau auf den Anwendungsfall des Kunden zugeschnitten sind. Diese neue Firmenphilosophie zog einen veränderten Marktauftritt nach sich. Ferner mussten die organisatorischen Strukturen innerhalb des Unternehmens überdacht werden. Und schließlich stiegen natürlich auch die Anforderungen an die Qualifikation unserer Mitarbeiter. Über die Jahre wurde aus einem handwerklich geprägten Zentrifugenbauer ein Technologiezentrum für Zentrifugen, das über ein leistungsfähiges Technikum mit 30 verschiedenen Versuchsanlagen verfügt, von denen einige zusammen mit unseren Prozessingenieuren um die Welt reisen.“

Das Zentrifugenprogramm von Siebtechnik umfasst insgesamt zehn Zentrifugentypen. Dazu gehören die Konturbex-Siebschneckenzentrifugen, die Conthick-Siebschneckenzentrifugen mit Voreindickung, Schubzentrifugen, Schwingzentrifugen, Gleitschleudern sowie die Twin Cone Decanter, Turbo Screen Decanter und die Short Bowl Decanter. Abgerundet wird das Programm durch die Centriflex-Laborzentrifugen. Alle Maschinen sind in mindestens zehn verschiedenen Baugrößen und Ausführungsvarianten erhältlich.

Mit zweitem Konus

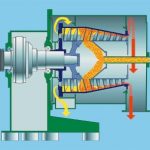

Einstufige Dekanterzentrifugen haben sich bei der Entfeuchtung von körnigen Feststoffen bewährt. Der eigentliche Entfeuchtungsvorgang findet bei diesen Maschinen lediglich im konischen Trockenstrand am Ende der Vollmanteltrommel statt. „In diesem vergleichsweise kleinen und sich verjüngenden Entwässerungsfeld“, erklärt Dietschreit, „erreicht man nur geringe g-Zahlen, kurze Verweilzeiten und hohe Schichtdicken. Die Summe dieser ungünstigen verfahrenstechnischen Verhältnisse führt zu hohen Restfeuchtegehalten im Endprodukt. Diesen Nachteil der Standard-Dekanter konnten wir mit der Entwicklung des Twin Cone Decanters ausräumen.“ Bei den Anlagen handelt es sich um Doppelkonus-Dekanter, die aus einem Klär- und einem Trockenteil bestehen.

Die über ein Einlaufrohr zugeführte Suspension wird in der Klärtrommel beschleunigt. Anschließend passiert der in der Klärtrommel sedimentierte Feststoff einen Kurzkonus, wo er voreingedickt wird. Das Füllvolumen der Klärtrommel und damit die Trockenstrandlänge ist mithilfe einer Wehrscheibe stufenlos einstellbar. Über eine Abwurfkante am Ende der Klärtrommel gelangt der voreingedickte Feststoff in einen zweiten, wesentlich größer dimensionierten Trockenkonus. Hier wird der Feststoffkuchen nochmals aufgebrochen und in einer dünnen Schicht auf der wesentlich größeren Innenfläche des massiv ausgeführten Konus verteilt. Gleichzeitig gewährleistet der größere Durchmesser des Trockenkonus hohe g-Zahlen bei vergleichsweise niedrigeren Rotordrehzahlen.

Mit den Twin Cone Decantern können Feststoffe mit einem Korndurchmesser # 80 μm abgetrennt werden. Die Maschinen sind mit Trommeldurchmessern (zweiter Konus) von 300 bis 1200 mm lieferbar.

Leistungsstarke Kombination

Für die Abtrennung von filtrationsfähigen Feststoffpartikeln größer 80 μm sind die Turbo Screen Decanter ausgelegt. Diese Kombination aus Dekanter- und Siebschneckenzentrifuge ist ebenfalls zweistufig aufgebaut. Im Unterschied zum Twin Cone Decanter befindet sich anstelle der konischen, massiv ausgeführten Trockentrommel eine zylindrische Siebtrommel mit Spaltweiten von 80 bis maximal 300 μm. Dietschreit zur Funktionsweise des Turbo Screen Decanters: „Die aufzuarbeitende Suspension wird in der Klärtrommel voreingedickt. Anschließend wandert der feuchte Feststoffkuchen in die Siebtrommel, wo er erneut aufgebrochen und verteilt wird. Die Siebtrommel hat einen deutlich größeren Durchmesser als die Klärtrommel. Er kann zwischen 300 und 1200 mm liegen. Aufgrund des größeren Durchmessers können hier um 20 bis 30 % höhere g-Zahlen als auf dem Trockenstrand der Klärtrommel erreicht werden. Außerdem sorgt das deutlich größere Flächenangebot dafür, dass sich der Feststoffkuchen in sehr dünnen Schichten auf der Innenseite der Siebtrommel verteilen kann. Diese Faktoren und die im Vergleich zu einer einstufigen Maschine deutlich längere Verweilzeit stellen sicher, dass ein Trockenstoff mit einer sehr geringen Restfeuchte den Turbo Screen Decanter verlässt.“

Für hohe Prozesstemperaturen

Die Short Bowl Decanter sind einstufige Vollmantelzentrifugen. Anders als bei herkömmlichen Dekantern ist bei diesen Maschinen die Dekantertrommel – sie kann einen Durchmesser von 140 bis 1200 mm haben – einseitig gelagert. „Diese fliegende Lagerung hat mehrere Vorteile“, erläutert Dietschreit. „Im Prozessraum gibt es keine Wellendurchführungen. Dadurch kann der abgetrennte Feststoff ungehindert die Maschine verlassen. Sämtliche rotierenden Teile der Maschine sind sehr gut zugänglich, was die Inspektion, Wartung und Reinigung sehr einfach macht. Im Vergleich zu anderen Vollmantelzentrifugen bietet damit der Short Bowl Decanter beste Voraussetzungen für eine CIP-Reinigung. Ferner erlaubt die einseitige Lagerung der Dekantertrommel den Einsatz bei sehr heißen Produkten mit Temperaturen bis 400 °C. Derartig hohe Mediumstemperaturen können normalerweise kaum in Zentrifugen mit zweiseitig gelagerten Trommeln gefahren werden.“

Neben den genannten Vorteilen bedeutet die fliegende Trommellagerung aber auch gewisse Einschränkungen: Sie begrenzt die Betriebsdrehzahl und gibt ein geringes Durchmesser-Längenverhältnis für die Schleudertrommel vor. Vor diesem Hintergrund sind die Short Bowl Decanter besonders für die Abtrennung von Feststoffen mit einem sehr guten Sedimentationsverhalten geeignet. Das heißt, die Feststoffe müssen entweder einen ausreichend großen Dichteunterschied zum flüssigen Medium aufweisen oder eine ausreichend große Partikelgröße haben, die in der vergleichsweise kurzen Verweilzeit eine Sedimentation auf der Innenfläche der Dekantertrommel erlaubt.

Zur Funktionsweise: Über ein Einlaufrohr wird die aufzuarbeitende Suspension in den Aufgaberaum des Schneckenkörpers geleitet. Von dort gelangt das Produkt durch Öffnungen in die Dekantertrommel, wo es auf Umfangsgeschwindigkeit beschleunigt wird. Es kommt zu einer Sedimentation des Feststoffs auf der Trommelinnenfläche. Letzterer wird mit einer Förderschnecke entlang des konischen Teils der Trommel zur Abwurfkante transportiert.

Eine beispielhafte Anwendung der Short Bowl Decanter ist die Aufarbeitung von Frittieröl bei der Herstellung von Fastfood- und Convenienceprodukten. „Hier stehen riesige Friteusen, die 3000 bis 4000 l Frittieröl enthalten“, erläutert Dietschreit. „Während des Frittierens sammeln sich in den Fritteusen Produkt- und Pannadenreste an, die bei den hohen Temperaturen verbrennen und zu einer schnellen Alterung des Frittieröls führen. Deshalb musste das Öl bisher alle 8 bis 10 Stunden gewechselt und entsorgt werden. Einige Lebensmittelhersteller sind nun dazu übergegangen, das heiße Frittieröl im Kreislauf über einen Short Bowl Decanter zu schicken, der die Schwebstoffe aus dem Öl entfernt. Aufgrund der kurzen Verweilzeit in der Zentrifuge, bleibt die Öltemperatur dabei nahezu konstant. Der teure und fortlaufende Frittierölwechsel entfällt. Es muss nur noch das Öl nachgefüllt werden, das die zu frittierenden Produkte aufnehmen.“

Verschiedene Ausführungen

Um eine hohe Wartungsfreundlichkeit und Lebensdauer der Zentrifugen sicherzustellen, sind sämtliche Getriebe und Lager an eine Ölumlaufschmierung angeschlossen.

Alle drei Zentrifugenbaureihen können als offene oder gas- bzw. druckfeste Systeme ausgeführt werden. Mithilfe des von Siebtechnik angebotenen Atex-Paketes lassen sich die Anlagen problemlos auf den Einsatz in explosionsgefährdeten Bereichen anpassen. Dieses Paket enthält alle für diese Umstellung notwendigen Zusatzkomponenten. Die produktberührten Teile werden in der Regel aus Edelstahl gefertigt, die Oberflächenrauigkeit richtet sich nach den Vorgaben des Anwenders. Auf Anfrage sind auch andere Werkstoffe, beispielsweise Kohlenstoffstähle oder Titan, möglich. Gemeinsames Merkmal der Zentrifugenbaureihen ist ihr reinigungsfreundliches Design. Für hygienische Anwendungen stehen sie auch in einer CIP- und SIP-fähigen Version zur Verfügung. Außerdem ist Siebtechnik gerade dabei, die Dekanterzentrifugen nach den USDA-Richtlinien zertifizieren zu lassen.

Auf zukünftige Entwicklungen aus dem Hause Siebtechnik angesprochen, antwortet Dietschreit: „Unsere Ingenieure arbeiten mit Hochdruck an einer neuen Generation von Großzentrifugen. Obwohl diese Maschinen eine zweiseitige Trommellagerung haben werden, sind sie für Prozesstemperaturen bis 350 °C und Drücken bis 15 bar einsetzbar. Außerdem werden mit den Großzentrifugen maximale g-Zahlen von 2000 bis 2500 erreichbar sein. Die Markteinführung planen wir für Ende 2007.“ (le)

Twin Cone Decanter dei 420

Turbo Screen Decanter dei 421

Short Bowl Decanter dei 422

Von Mülheim in die ganze Welt

Wilhelm Heinrich Steinhaus gründete 1922 die W. Steinhaus & Co. GmbH in Mülheim an der Ruhr. Das Unternehmen spezialisierte sich auf den Vertrieb und später auch die Fertigung von Filtermedien für den benachbarten Kohlebergbau. 1930 erfolgte die Änderung des Firmennamens in Siebtechnik GmbH. In den 40er-Jahren beschloss Steinhaus, das Produktprogramm seines Unternehmens zu erweitern. 1943 wurde die erste Zentrifuge konzipiert, zwei Jahre später begann die Eigenfertigung von Schwingsieben und Schwingzentrifugen für die Entwässerung von Feinkohle. Heute hat Siebtechnik zehn verschiedene Zentrifugentypen im Angebot. Das Traditionsunternehmen, das in die drei Abteilungen Sieb- und Setzmaschinen, Probenahme, Zerkleinerung und Laboranlagen sowie Zentrifugen untergliedert ist, gehört zur Stafag Holding AG. Unter ihrem Dach befinden sich auch die Hein, Lehmann GmbH, Steinhaus GmbH sowie die Tema Holding N.V. und die südafrikanische Multotec Group. „Über die Tema Holding“, so Dietschreit, „läuft traditionell der internationale Vertrieb unserer Maschinen, beispielsweise nach China. Dort konnten wir bereits 1975 die ersten Großaufträge verbuchen.“ Heute ist die Tema Holding neben dem internationalen Vertrieb in einigen Ländern auch für die Fertigung von Maschinen verantwortlich. Ähnlich eng arbeitet die Siebtechnik auch mit Hein, Lehmann und Steinhaus zusammen. Diese beiden Schwesterunternehmen fertigen die Filtermedien, die später in den Zentrifugen zum Einsatz kommen. In Deutschland beschäftigt Siebtechnik 250 Mitarbeiter. Im Jahr 2005 wurde ein Umsatz von knapp 36 Mio. Euro erwirtschaftet.

Twin Cone Decanter

Turbo Screen Decanter

Short Bowl Decanter

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: