Die Erfolgsaussichten im internationalen Anlagenbaugeschäft werden durch die erschwerten Marktbedingungen stark getrübt. Verfallende Preise und höhere Kundenanforderungen zwingen deutsche Anlagenbauer zu drastischen Aufrüstungsmaßnahmen hinsichtlich Kosten und Performance. Die Auswahl effektiver Maßnahmen setzt die Kenntnis der entscheidenden Erfolgsfaktoren voraus.

Dr.-Ing. Gerhard Drunk, Dipl.-Ing., Dipl.-Kfm. Thomas Becker

Ein Management-Beratungsunternehmen hat in drei Thesen die wesentlichen Erfolgshebel für den Großanlagenbau formuliert. Auf Basis aktueller Beratungsprojekte im Maschinen- und Anlagenbau und einer jüngst durchgeführten Studie werden im folgenden die wirksamsten Faktoren diskutiert, die, unabhängig von der Branchenausrichtung, den Geschäftserfolg nachhaltig beeinflussen:

• überlegene Beherrschung der kritischen Leistungsprozesse sowie

• ein umfassender After-Sales-Service.

Umsetzungserfolge aus verschiedenen Beratungsprojekten des Unternehmens zeigen den Nutzen auf. Durch eine konsequente Realisierung der genannten Ansätze lassen sich Aufgangseingänge und Ergebnisse um 30 bis 50% steigern.

Ausgangssituation

Im Großanlagenbau haben die Trends zur Vergabe von Turn-Key-Anlagen und der erhöhte Auslandsanteil aller Auftragseingänge zu stark risikobehafteten Marktbedingungen für deutsche Anlagenbauer geführt. Zunehmend hohe Konventionalstrafen für Liefer- oder Leistungsverzug werden beispielsweise durch Haftungsklauseln für Folgeschäden nach der Inbetriebnahme ergänzt.

Der Anteil der Auslandsaufträge am gesamten Auftragseingang hat nach Angabe des VDMA 1996 mit 63,1% einen neuen Rekordwert erreicht. Der Fremdleistungsanteil erreicht durch Local-content-Forderungen bereits 70% der Wertschöpfung und bedeutet einen immensen Kontroll- und Koordinationsaufwand des Generalunternehmers.

Die hohen Verluste, die deutsche Anlagenbauer bei der Abwicklung inländischer und ausländischer Aufträge einstecken mußten, unterstreichen die Risikoposition des Auftragnehmers. Wie der Presse zu entnehmen war, wurde KHD durch drei verlustträchtige Zementanlagen in Saudi-Arabien zum Sanierungsfall. Insgesamt beliefen sich die Konventionalstrafen auf ca. 300 Mio. DM.

Um sich auf dem von hartem Wettbewerb geprägten Markt als führender Kraftwerkshersteller erfolgreich behaupten zu können, würden Qualität und Wirtschaftlichkeit der Produkte sowie die Globalisierung der Wertschöpfung zu entscheidenden Faktoren des Geschäftserfolgs, so Dr. Hans Böhm, Vorstandsmitglied von Siemens/KWU. Nicht nur die Investitionskosten und der Brennstoffverbrauch seien für einen Investor entscheidend, sondern die life-cycle costs. Dazu gehörten kürzere Lieferzeiten und Verbesserungen des Wirkungsgrads ebenso wie die möglichst hohe Verfügbarkeit und Langlebigkeit einer Anlage. Siemens sei es zum Beispiel gelungen, die Bauzeit schlüsselfertiger GUD-Kraftwerke innerhalb weniger Jahre von 36 Monaten um 50% auf 18 Monate zu reduzieren.

Die oben angeführte Studie läßt den Schluß zu, daß die Profitabilität im Neuanlagengeschäft, die zwar von Branche zu Branche variiert, im errechneten Mittel der Unternehmen aber unter 3% liegt.

Der anhaltende Preisverfall in den Absatzmärkten kann damit durch die klassischen Instrumente der Kostensenkung wie Downsizing, Outsourcing, Global Sourcing etc. nicht mehr aufgefangen werden. Quantensprünge in der Kostenposition erfordern drastische Eingriffe in das Anlagendesign, den größten Hebel zur Beeinflussung der Herstellkosten.

Eine erhöhte Nachfrage nach Finanzierungsmitteln, z. B. durch die Verschiebung der Wachstumsmärkte in Richtung Schwellenländer, und die Beteiligung am Anlageneigentum liegen weiterhin im Trend. Im Kraftwerksbereich werden aufgrund der zunehmenden Deregulierung der Stromwirtschaft immer häufiger Kraftwerksprojekte von privaten Investoren betrieben. Ein Hersteller kommt häufig nur dann zum Zuge, wenn er mit einer Kapitalbeteiligung in die Betreibergesellschaft einsteigt.

Eine schwache Rendite bzw. Verluste im Neuanlagengeschäft werden teilweise durch positive Ergebnisse im Service ausgeglichen. Wie Hans-Josef Sandkaul, Geschäftsführer Lentjes Industrieanlagen-Service, mitteilt, liegt die durchschnittliche Rendite im betriebsorientierten Servicebereich bei ca. 5 bis 10%. Das negative Image, das beispielsweise durch Low-tech-Reparatur- und Abbruch-Dienstleistungen geprägt war, habe sich am Markt gebessert. Gleichzeitig nehme die Wettbewerbsintensität aber stark zu. Aufgrund der positiven Geschäftsentwicklung hat Lentjes die Serviceaktivitäten der Geschäftsfelder Umwelt, Energie, Rohrleitungs- und Stahlbau seit 1996 unter eine einheitliche Führung gestellt.

Die Nachfrage nach Serviceleistungen steigt, seitdem sich Kunden vermehrt auf ihr Kerngeschäft fokussieren und Eigenleistungen outsourcen. Die Zielsetzung eines wirtschaftlichen Anlagenbetriebs erfordert eine kontinuierliche Modernisierung. Der Bedarf einer ständigen Prozeßoptimierung und Erhöhung der Anlagenverfügbarkeit bietet dem Anlagenlieferanten die Chance, einen umfassenden Service über den gesamten Lebenszyklus der Anlage anzubieten. Durch die langfristige Bindung wirkt der Anlagenbauer an der Entscheidung über notwendige Erhaltungsmaßnahmen verantwortlich mit.

Im Wettlauf um Marktanteile sind entscheidende Sprünge bei Anlagenkosten und Anlagenkonzepten zur Zukunftsicherung notwendig, um die Lücke zwischen verfallenden Marktpreisen und den Herstellkosten zu schließen. Ein europäischer Kessellieferant gibt an, daß sich der Marktpreis innerhalb der letzten zwei Jahre halbiert habe und bereits 20% unter den Herstellkosten liege.

Kostenvorteile durch modularesAnlagendesign nutzen

Das Anlagendesign beeinflußt neben Material-, Personal- und Overheadkosten mit ca. 70% die Gesamtkosten einer Anlage (Abb. 2) am stärksten. Es ermöglicht erhebliche Kostensenkungen, die sich im wesentlichen aus Funktionsintegration, einer höheren Modularisierungstiefe und Lernkurveneffekten aufgrund der Wiederverwendung vorhandener Standardlösungen zusammensetzen.

Das Ziel einer Designanpassung liegt in der Spezifikation neuer Anlagenkonzepte, basierend auf einer Produktplattform, die den Großteil der individuellen Kundenwünsche abdeckt. Mit dem Fokus auf gezielte Marktsegmente und unter Berücksichtigung der Schlüsselkunden-Anwendungen läßt sich das Produktspektrum erfahrungsgemäß bis auf 50% reduzieren. Durch die Verringerung der Anwendungsbreite wird das erreichbare Marktvolumen zwar limitiert, die o.g. Effekte wiegen die Nachteile aber bei weitem auf.

Die Widerstände, denen die Berater bei den Projekten immer wieder begegnen, liegen in der Festlegung der Modulspezifikation auf feste Performancegrößen. Während in der Vergangenheit beispielsweise eine projektspezifische Auslegung eines Kessels nach der gewünschte Dampfleistung des Kunden erfolgte, so müssen in Zukunft eine stark reduzierte Anzahl von Modulvarianten die Hauptanwendungen der Schlüsselkunden treffen. Die Vorstellung, daß eine Produktplattform eine Aggregation der Kundenwünsche darstellt, die letztlich dem Kunden durch Kosteneinsparungen zugute kommt, bedarf eines längeren Umdenkprozesses für alle beteiligten Mitarbeiter in Vertrieb und Engineering.

Hinsichtlich standardisierter Anlagenkonzepte sind Engineeringfirmen in USA weitaus fortschrittlicher. Black & Veatch, Gilbert und Bechtel bieten Lösungen an. Im Kraftwerksbereich vermarktet Westinghouse seit vielen Jahren Referenzanlagen. Als deutscher Anlagenbauer hat SMS die Standardisierung von Dünnbrammengießanlagen bis zur Marktreife erfolgreich vorangetrieben. Die ABB Kraftwerke AG baut ebenfalls auf modularisierte Anlagenkonzepte.

Die Ergebnisse sprechen für sich. Nach Aussage von befragten Firmen wurden beim Gewinn Zuwächse von 50% realisiert, die Umsätze stiegen im gleichen Zeitraum um 20%. Die erzielten Kostenreduzierungen beruhen im wesentlichen auf folgenden Faktoren:

• geringere Funktionalität erforderlich,

• reduzierte Performance-Anforderungen,

• reduzierte Teilevielfalt,

• Fertigung und Systemlieferung größerer Module und einfachere Montage,

• erhöhte Produktivität durch Wiederverwendung vorhandener Lösungen sowie

• Begrenzung der Projektrisiken und geringere Qualitätskosten.

Überlegene Beherrschung derkritischen Leistungsprozesse

Viele Unternehmen haben in der Vergangenheit erkannt, daß die Ursachen für eine mangelhafte und ineffiziente Marktbearbeitung, Projektplanung, Projektierung oder Abwicklung in undefinierten, suboptimalen bzw. unabgestimmten Prozeßabläufen liegen. Reenineering und Redesign von Prozeßabläufen mit einer entsprechenden Anpassung der Projektorganisation waren daher häufig ein Schwerpunkt von Beratungsprojekten.

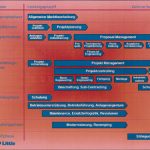

Abbildung 3 bildet anhand eines Phasenmodells den gesamten Geschäftsprozeß von der Vorprojektphase bis zur Abrißphase in Leistungsprozessen ab. Ein Leistungsprozeß gilt als beherrscht, wenn

• der Prozeßablauf definiert, optimiert, abgestimmt und dokumentiert ist,

• Inputs und Outputs der Prozeßstufen beschrieben sind,

• der Prozeß von allen Schnittstellenpartnern gelebt und

• ständig verbessert wird.

Die Relevanz der Prozeßbeherrschung wird am Beispiel der Projektplanung deutlich. Reale Chancen auf den Auftragszuschlag hat derjenige, der bereits in der Vorprojektphase den Bedarf für den Kunden identifiziert und an der Projektplanung maßgeblich und gestalterisch beteiligt ist. Dadurch entwickelt sich gegenüber dem Wettbewerb nicht nur ein Informationsvorsprung, sondern auch ein Vertrauensbonus gegenüber dem Kunden.

Wer die Nähe zum Kunden sucht und durch kompetentes Vertriebspersonal in der Lage ist, detaillierte Projektinformationen aufzunehmen, hat dadurch die Datenbasis geschaffen, um im Rahmen der Anfragenselektion die Projekte mit der höchsten Auftragswahrscheinlichkeit zur Angebotserstellung zuzulassen. Die Kunst besteht darin, aus einer Vielzahl von Projekten diejenigen herauszufiltern, die die höchste Trefferrate versprechen. Das reduziert den Anteil an verlorenen Projekten und erlaubt es, mit dem Engineering in eine höhere Vorleistung zu treten, ein weiteres Ergebnis der o.a. Studie.

Eine Systematik zur Anfragenselektion liegt schätzungsweise bei ca. 50% aller Unternehmen nur sehr rudimentär bzw. gar nicht vor. In den meisten Fällen wird beanstandet, daß zu viele Anfragen bearbeitet werden und keine fundierte Informationsbasis vorliegt, um qualifizierte Entscheidungen treffen zu können. Die notwendige Informationsmenge, die vom Vertrieb erhoben wird, ist in den meisten Fällen nur sehr vage und lückenhaft, sodaß die Anforderungen des Kunden, die notwendige Verfahrenskompetenz, mögliche Risiken, die Wettbewerbssituation und nicht zuletzt die Realisierungswahrscheinlichkeit nicht ausreichend eingeschätzt werden können. Das Beispiel zeigt auf, wie wichtig in diesem Fall einerseits die Prozeßkompetenz der Leistungsprozesse Projektplanung und Anfragenselektion, andererseits die Schnittstellenkoordination zwischen den informationserhebenden Stellen (Vertrieb) und informationsbeziehenden Stellen (GF, PL) sind.

Eine exzellente Leistungsprozeßbeherrschung erfordert nicht nur eine Festlegung von optimalen Abläufen mit Verantwortlichkeiten, Schnittstellen, In- und Outputs etc., sondern vielmehr die erfolgreiche Umsetzung durch engagierte, qualifizierte und geführte Mitarbeiter. Die personelle Dimensionierung der beteiligten Funktionen muß entsprechend den Bedürfnissen der strategischen Planung angepaßt und aufeinander abgestimmt sein.

Umfassender After-Sales-Service

Der Anlagenbau hat in der Vergangenheit auf das prestigeträchtige Neuanlagengeschäft gesetzt. Die Akzeptanz des Servicegeschäfts war nachrangig und mit einem Underdog-Image behaftet. Dieses negative Image ist heute aufgrund eines profitablen Wachstumsgeschäfts, das sich durch ein umfassendes Serviceangebot erschließen läßt, weitestgehend beseitigt. Im Mittelpunkt der Betrachtung stehen After-Sales-Service-Dienstleistungen im Rahmen der Betriebsphase (Abb. 4).

Aufgrund von Zahlungsbilanzproblemen werden Auftragsvergaben insbesondere in Schwellenländern zunehmend von Finanzierungskonzepten abhängig gemacht. Finanzielle Risiken können teilweise nur begrenzt über Kreditversicherungen (z. B. Hermes) abgedeckt werden, so daß es Aufgabe des Financial Engineering ist, maßgeschneiderte Finanzierungskonzepte für Exportaufträge auszuarbeiten. Das gilt heute bereits üblicherweise für den Kraftwerksbauer als klassischen Lieferanten.

Einen neuen Lösungsansatz stellt die Projektfinanzierung in Form von Betreibermodellen dar. Immer mehr Kraftwerksprojekte werden nicht mehr von einem klassischen Energieversorgungsunternehmen (EVU) als alleinigem Investor gebaut, sondern von einer Projekt- und Betreibergesellschaft, die das Kraftwerk baut, betreibt und die elektrische Energie an regionale oder nationale EVUs verkauft. Dieser Trend besteht seit langem in den USA, setzt sich aber zunehmend auch im asiatischen Raum einschließlich China, in Südamerika sowie in den europäischen Ländern Portugal, England und Italien durch. Siemens schätzt, daß private Kraftwerksprojekte bereits ein Drittel des weltweiten Vergabevolumens bei fossilbefeuerten Kraftwerken ausmachen.

Mögliche Formen sind etwa das BOT-Modell (Build, Own and Transfer), bei dem die Anlage nach einem vorher vereinbarten Zeitraum an den Stromabnehmer übergeht, oder das BOO-Modell (Build, Operate and Own), bei dem die Anlage auf unbestimmte Zeit in den Händen der Projektgesellschaft bleibt. Dreh- und Angelpunkt für solche Projekte ist die Finanzierung. Es lassen sich nur wirtschaftlich gesunde und vom Investitionsrisiko her überschaubare Projekte finanzieren.

Siemens engagiere sich in diesem bedeutenden Marktsegment sowohl als Kraftwerkslieferant für diese neuen Gesellschaften als auch zunehmend als Partner und Teilhaber in solchen Betreibergesellschaften selbst, so Siemens/KWU-Vorstand Dr. Böhm. Siemens habe daher seine Aktivitäten als Kraftwerks-Mitinvestor vom Kraftwerksvertrieb getrennt und in die 1994 gegründete Siemens Power Ventures GmbH (SPV) eingebracht.

Den Betrieb der Anlagen, an denen sich SPV als Investor beteilige, überlasse Siemens normalerweise EVUs, die als Mitinvestoren aufträten. Andererseits übernehme Siemens auf Wunsch von Kunden oder Projektpartnern auch selbst die Betriebsführung und Wartung einer Anlage. Die Kapazität der bei Siemens Power Ventures im Bau bzw. in fortschrittlicher Entwicklung befindlichen Projekte betrage ca. 8 Milliarden US$, wobei der überwiegende Teil der Investitionen über den Kapitalmarkt finanziert werde und der Siemens-Anteil am Eigenkapital je nach Projekt zwischen 10 und 50% ausmache.

Der schweizerische Anlagenbaukonzern Von Roll wäre 1994 beinahe an den Betriebverlusten aus dem Betrieb einer thermischen Entsorgungsanlage für Sonderabfall in East Liverpool, Ohio/USA, zugrunde gegangen. Durch stark rückläufige Abfallströme und Überkapazitäten konnte die geplante Auslastung und das avisierte Preisniveau nicht erreicht werden. Die Anlage wurde komplett abgeschrieben.

Eine Betriebsführung kann natürlich auch unabhängig von einem Beteiligungsmodell angeboten werden. Insbesondere im Bereich der kommunalen Abwasser- und Abfallwirtschft werden mit privaten Betreibern langfristige Entsorgungsverträge auf Basis vereinbarter Abnahmepreise und Mengengarantien abgeschlossen.

Es liegt dabei im Interesse des Gesamtanlagenlieferanten, die erstellte Anlage als Referenz störungsfrei und wirtschaftlich zu betreiben. Insbesondere für betriebskritische Anlagensparten wie den Kraftwerksbau hilft der Anlagenbetrieb durch den Lieferanten beiden Seiten, Kunde und Auftragnehmer, eine störungsarme und sichere Anlaufphase nach der Inbetriebnahme zu gewährleisten. Als weiterer Vorteil ist zu nennen, daß sich der Anlagenlieferant im Falle der Eigentumsbeteiligung das Eigentum an der Anlage so lange vorbehalten kann, bis seine Kosten für deren Erstellung durch den Betrieb gedeckt bzw. abgezahlt sind.

Weitere

Informationen

cav-200

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: