Thermoblechwärmeaustauscher werden schon seit einigen Jahren in der Verfahrenstechnik eingesetzt. Dennoch ist über die Konfiguration und die daraus resultierenden verfahrenstechnischen Vorteile und Anwendungsmöglichkeiten in der Fachwelt immer noch wenig bekannt.

Dr.-Ing. Bernhard Spang

Einzelne Thermobleche werden seit langem zur Heizung und Kühlung von Medien in Behältern oder als Verdampferplatten in der Kältetechnik eingesetzt. Durch Sammler- und Verteilerrohre können die einzelnen Thermobleche zu Wärmeaustauschsystemen verbunden und mit einem äußeren Mantel zu einem kompletten Wärmeaustauscher montiert werden. Oft wird für diese Bauart auch die Bezeichnung Plattenwärmeaustauscher verwendet. Da dies aber zur Verwechslung mit den völlig anders aufgebauten herkömmlichen Plattenwärmeaustauschern führt, empfiehlt sich zur Unterscheidung die Bezeichnung Thermoblechwärmeaustauscher.

Aufbau

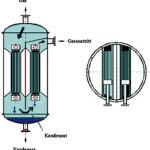

Beidseitig profilierte Thermobleche werden durch Punkt- oder Nahtschweißung von zwei aufeinanderliegenden Blechen gleicher Wandstärke hergestellt. Der Rand kann bei entsprechenden Anforderungen mit einer Doppelnaht vollständig dicht verschweißt werden. Zwischen den verschweißten Blechen werden die Strömungskanäle mit einem Fluid unter hohem Druck aufgedrückt. Für die Form der Punkt- oder Nahtmuster gibt es insbesondere bei frei programmierbarer Laserschweißung kaum Beschränkungen, was vielfältige Möglichkeiten zur Beeinflussung des Wärmeübergangs und Druckverlusts durch unterschiedliche Stromführungen in den Thermoblechen eröffnet (Abb. 1).

Die einzelnen Thermobleche werden mit einem Verteiler und Sammler für das Medium zu einem Paket verschweißt und in einen zylindrischen oder rechteckigen Mantelraum eingebracht. Die Verbindung zwischen den dünnwandigen Thermoblechen und dem dickwandigen Verteiler bzw. Sammler erfolgt durch kleine Röhrchen (Stutzen) mittlerer Wandstärke, die direkt in die Thermobleche eingeschweißt sind. Bei großen Medienströmen pro Thermoblech können problemlos mehrere Stutzenpaare zur Begrenzung der Strömungsgeschwindigkeit und des Druckverlusts verwendet werden. Verteiler und Sammler sind als Rohre oder Halbrohre ausgeführt. Durch diesen Aufbau müssen nur seit langem bewährte Schweißverfahren eingesetzt werden, die sicher beherrscht werden.

Konfiguration

Anders als Platten- oder Spiralwärmeaustauscher ähneln Thermoblechwärmeaustauscher von außen betrachtet den Rohrbündelapparaten. Wie bei Rohrbündelwärmeaustauschern ist auch bei Thermoblechwärmeaustauschern die Übertragungsfläche durch drei Parameter festgelegt: Anzahl, Länge und Höhe bzw. Durchmesser der Thermobleche bzw. Rohre. Durch Anzahl der Rohre und Durchmesser ist bei Rohrbündeln gleichzeitig der freie rohrseitige Strömungsquerschnitt bestimmt. Die rohrseitige Strömungsgeschwindigkeit läßt sich nur noch in diskreten Schritten und auf Kosten der mittleren Temperaturdifferenz über die Anzahl der rohrseitigen Wege verändern. Die Rohrlänge beeinflußt direkt den Druckverlust.

Demgegenüber lassen sich in Thermoblechen Strömungsgeschwindigkeit, Wärmeübergang und Druckverlust weitgehend unabhängig von der Übertragungsfläche optimieren, da hier mit der durch Schweißnähte vorgebbaren Stromführung, der Kanalbreite und der inneren Aufdrück- oder Kanalhöhe weitere Parameter zur Verfügung stehen. Grenzen ergeben sich hier nur durch die bei gegebenem Punkt- oder Nahtabstand erreichbare Aufdrückhöhe. Eine obere Grenze für den Punktabstand folgt außerdem aus den zum Festigkeitsnachweis durchzuführenden Berstdruckversuchen, bei denen die Thermobleche mit dem Fünffachen des Auslegungsdruckes bei Auslegungstemperatur beaufschlagt werden. Der erreichbare Berstdruck hängt neben dem Punktabstand und dem Werkstoff von der Blechdicke und Schweißparametern ab.

Mantelseitig stehen Anzahl, Abstand und Länge der Thermobleche sowie die Anzahl der Wege als Parameter für eine Optimierung zur Verfügung. Das Medium strömt ohne Umlenkungen in den Kanälen zwischen den Thermoblechen, wodurch der Druckverlust äußerst gering ist. Zusätzlich sind durch die ebenen Kanäle die Wärmeaustauschoberflächen gut zugänglich. Durch die glatten Oberflächen wird bei faser- oder partikelbeladenen Medien die Tendenz zum Anhaften verringert. Dennoch wird wegen der Profilierung durch die Schweißpunkte und das Aufdrücken der inneren Strömungskanäle ein guter Wärmeübergang erreicht. Weitere Vorteile sind die kompakte Bauweise durch geringe Abstände der Thermobleche und die vollverschweißte, dichtungslose Ausführung des Systems.

Anwendungen

Thermoblechwärmeaustauscher lassen sich im Prinzip überall dort einsetzen, wo auch Rohrbündelapparate zum Zuge kommen. Beim einphasigen Wärmeaustausch zur Erwärmung oder Kühlung von Prozeßströmen und zur Wärmerückgewinnung aus Abgasströmen sind vor allem die kompakte Bauweise, der geringe Druckverlust und die leichte Zugänglichkeit zur Reinigung von Vorteil. Es zeigt sich allerdings, daß bei einfachen Anwendungen ohne besondere Anforderungen Rohrbündelwärmeaustauscher wegen des höheren Aufwands bei der Thermoblechfertigung wirtschaftlicher sind. Dies ändert sich jedoch, wenn zusätzliche Anforderungen gestellt werden und die Gesamtkosten betrachtet werden. Ist z. B. prozeßbedingt eine regelmäßige Reinigung der Wärmeaustauschflächen erforderlich, dann wirken sich die – aufgrund der leichten Zugänglichkeit – geringeren Wartungskosten positiv aus. Bei der Wärmerückgewinnung aus Abgasen entfallen durch den geringen Druckverlust die Anschaffung und der Betrieb zusätzlicher Kompressoren bzw. Gebläse. Die Anwendung ist besonders günstig, wenn mehrere solche Anforderungen zusammentreffen.

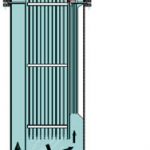

Für die Teilkondensation von Dämpfen aus Inertgasen, die in Tanks für organische Lösemittel anfallen, wurde ein Gaskühler entwickelt (Abb. 2). Das Ablassen des Kondensats erfolgt diskontinuierlich. Die besondere Schwierigkeit liegt hierbei darin, daß bei der Kondensation auch Feststoffe und zähflüssige Stoffe ausfallen. Das Ablassen des Kondensats muß deshalb durch Einblasen von Dampf unterstützt werden. Hier wirkt sich zunächst die durch die glatten Oberflächen von vornherein geringere Tendenz zum Festsetzen von Stoffen günstig aus, die generell einen geringeren Reinigungsaufwand erforderlich macht. Für die Reinigung selbst ist die leichte Zugänglichkeit der gesamten Wärmeaustauschfläche durch ein in Richtung der Thermobleche angebrachtes Mannloch vorteilhaft.

Die weiteste Verbreitung haben Thermoblechwärmeaustauscher bisher als Kolonnenkopfkondensatoren im Vakuumbereich gefunden (Abb. 3). Dabei ist vor allem der geringe Druckverlust im Außenraum günstig. In einer schwedischen Polyethylenanlage werden Thermoblechapparate als Kopfkondensatoren bei Betriebsdrücken über 20 bar eingesetzt. Hier ist die kompakte Bauweise ausschlaggebend, die eine einfache, direkte Montage auf der Kolonne gestattet.

Weitere Informationen cav-262

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: