Für das Abfüllen von Sprühflaschen ist die Seitenkanalpumpe wegen ihrer typischen Eigenschaften wie Selbstansaugefähigkeit, Mitfördern von Gasanteilen bis 50 % und halb so großem NPSH-Wert gegenüber Kreiselpumpen besonders gut geeignet. Ihr Einsatz erhöht die Betriebssicherheit der Abfüllstation und reduziert die baulichen Maßnahmen bei der Anlagenerstellung.

Edgar Herbold

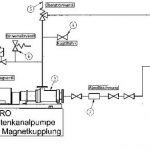

Je nach Chargengröße erfolgt das Abfüllen von Sprühflaschen sowohl in wenig automatisierten Füllstationen, in denen die einzelnen Sprühflaschen per Hand eingelegt werden, als auch in voll automatisierten Abfülleinrichtungen, die mit Flaschenkarussell und Handhabungseinrichtungen ausgestattet sind. Der prinzipielle hydraulische Aufbau (Bild 1) dieser Anlagen unterscheidet sich dabei kaum. Das Füllvolumen mit Treibmittel beträgt in den gängigen Anwendungen 25 bis 400 ml. Der Förderdruck beträgt bis zu 10 bar bei einer Taktrate von ca. 2000 Stück/h. Die Lagerung der Treibmittel erfolgt in Tankanlagen (1), die aufgrund der Entflammbarkeit der Treibmittel Ex-Anforderungen unterliegen und deshalb vorwiegend im Außenbereich aufgestellt werden.

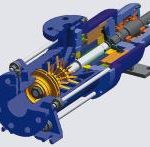

Durch die Verwendung von selbstansaugenden Seitenkanalpumpen mit Magnetkupplung (3) als Förderpumpen, wird eine hohe Verfügbarkeit erreicht. Die Fähigkeit der Sero-Seitenkanalpumpe (Bild 2), Medien mit bis zu 50 % Gasanteil zu fördern, erhöht die Transportsicherheit. Dies ist insbesondere bei erhöhter Umgebungstemperatur und Sonneneinstrahlung auf den Tank, die Pumpe und die Rohrleitungen von Vorteil. Gasen die Fördermedien lokal durch überhöhte Temperaturen aus, oder wird ein Teil der in der Pumpe vorliegenden Flüssigkeit bei Stillstand verdampft, ist die Pumpe dennoch in der Lage, diese Dampfanteile sicher zu fördern. Die für Seitenkanalpumpen typische Nenndrehzahl von 1450 min-1 sorgt für einen gegenüber Kreiselpumpen um die Hälfte reduzierten NPSH-Wert. Diese Eigenschaften erlauben die Aufstellung der Pumpen neben dem Tank, d. h auf dem gleichem Höhenniveau. Dies reduziert die baulichen Maßnahmen bei der Erstellung der Anlagen wesentlich. So ist es nicht erforderlich, den Tank erhöht zu positionieren oder einen Schacht zur Aufnahme der Pumpe zu konzeptionieren.

Füllvorgang

Der Prozess, die Sprühflasche zu füllen, ist durch eine diskontinuierliche Förderung gekennzeichnet. Dem entgegen steht die Anforderung der Pumpe, innerhalb ihres Kennlinienbereiches betrieben zu werden und möglichst wenige Schaltvorgänge zu durchlaufen. Um diesen gegensätzlichen Forderungen Rechnung zu tragen, wird der diskontinuierliche Betrieb mittels eines Füllzylinders (8) ausgeglichen.

Der Füllvorgang der Sprühflaschen wird eingeleitet, indem mittels eines Förderkolbens das Füllvolumen in die Sprühflasche gedrückt wird. Dabei fördert die Pumpe Medium in den Totraum (11) des Förderzylinders. Um die Rückströmung des Fluids vom Förderraum (12) zu vermeiden, ist ein Rückschlagventil (10) zur Förderleitung hin eingebaut. Ist der Förderkolben in seiner Endlage und die Sprühdose befüllt, erfolgt die Richtungsumkehr des Förderkolbens. Während des darauf folgenden Dosenwechsels wird der Füllzylinder mittels eines Pneumatikzylinders in seine Ausgangsstellung gefahren. Bei dieser Aufwärtsbewegung des Kolbens fördert die Pumpe Fluid in den Förderraum des Förderzylinders. Gleichzeitig wird das Tot-raumvolumen hinter dem Förderzylinder verdrängt. Dieses Volumen wird ebenfalls zum Förderraum des Förderzylinders gefördert. Mit dieser Anordnung ist eine kontinuierliche Entnahme des Fluids bei den Hauptarbeitsschritten sicher gestellt. Unterbrechungen des Förderstroms treten lediglich während der Umlenkzeiten des Kolbens auf. Um diese wechselnden Anforderungen an den Volumenstrom sicher beherrschen zu können, wird ein Überströmventil (5) eingesetzt, das die benötigte Mindestfördermenge aufrecht erhält. Sobald keine Förderung zur Füllanlage erfolgt, wird nach Erreichen des Ansprechdrucks das Fördermedium über das Überströmventil zum Tank zurückgeleitet.

Sicherheitsventile (6) an Tank und Leitungssystem begrenzen den im System vorhandenen Druck.

Für den überwiegenden Teil der Sprüh- Medien wird ein Propan- Butangemisch als Treibmittel eingesetzt. Gasdetektoren in den Räumlichkeiten wirken mittels Magnetventil auf die Zuführleitung des Treibmittels und sperren diese ab. Die Förderung zu den Füllstationen bleibt bis zur Freigabe der Messinstrumente geschlossen.

cav 449

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: