Mit Hilfe von CFD-Simulationen lassen sich veränderte oder neue Konstruktionen sehr effektiv, d.h. ohne oder mit deutlich weniger Experimenten, untersuchen und optimieren. Ein Beispiel hierfür ist die Begasungsturbine von Frings, deren Einsatzgebiet mit dieser Methode erweitert werden konnte. Unter anderem entstand auf diese Weise eine Sterilversion.

W. Ottow, Dr. M. Megahed, Dr. F. Emde

Industrielle Bioreaktoren werden in den unterschiedlichsten Konstruktions- und Funktionsvarianten für verschiedenartige biologisch katalysierte Prozesse verwendet. Ziel ist es, optimale Kultivierungsbedingungen unter Berücksichtigung wirtschaftlicher Parameter, hoher Prozesssicherheit und einer guten Handhabbarkeit der Systeme zu realisieren.

Bei aeroben Fermentationsprozessen ist der Transport des Sauerstoffs vom Gas in die Flüssigkeit im Allgemeinen der geschwindigkeitsbestimmende Schritt für die Reaktionsgeschwindigkeit und damit für die Produktivität des Bioreaktors. Eines der wichtigsten Kriterien ist daher eine feine und homogen verteilte Dispergierung von Gasblasen im Fermentationsmedium, wie sie das Hochleistungs-Begasungssystem mit selbstansaugendem Rührer von Frings ermöglicht.

Funktion der Begasungsturbine

Beim Frings-System saugt der am Kesselboden befindliche sternförmige Rotor Flüssigkeit axial aus der Umgebung an und beschleunigt diese an den Arbeitsflächen radial und tangential. An der Hinterseite der Arbeitsflächen, die mit der Gasleitung über eine Hohlwelle verbunden sind, entsteht bei der Rotation ein Unterdruckgebiet. Durch diese Druckdifferenz gegenüber der Gasleitung strömt Gas in den Arbeitsbereich des Rotors aus und wird intensiv mit der Flüssigkeit vermischt.

Das Flüssigkeits-/Gas-Gemisch wird in die Kanäle des Stators gefördert. Die Länge und Geometrie dieser Kanäle richtet sich nach der Geometrie des Tanks und hat neben den Maßen des Rotors und den rheologischen Parametern des Fermentationsmediums wesentlichen Einfluss auf die Größe und Verteilung der dispergierten Gasbläschen im Gesamtsystem.

Strömungstechnische Untersuchung

An diesem System wurden ganzheitliche strömungstechnische Untersuchungen unter Nutzung von CFD-Simulationen durchgeführt. Dabei wollte man die Strömung sowohl in der Turbine als auch im Reaktionsraum veranschaulichen. Diese Untersuchungen bildeten die Basis für die Berechnungen des Strömungsregime mit Stoffübergang und Reaktion in der Flüssigphase.

Des Weiteren wurden mit den erarbeiteten Methoden unterschiedliche Konstruktionen der Rotor/Stator-Geometrie untersucht. Ziel dabei war es, den Einfluss der jeweiligen Geometrieänderungen auf die Gasverteilung und die Mischeigenschaften festzustellen und den Einfluss auf weitere Größen, wie Turbulenzintensität, Scherkräfte oder Wellenleistung, im Detail zu untersuchen und die Auslegungssicherheit weiter zu erhöhen.

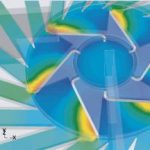

Vom Aggregat V2400 wurden die Ausgangsgeometrie des Rotors und des Stators für die Simulationen abgeleitet (Bild 1). Der Stator befindet sich im Originalbioreaktorsystem unmittelbar auf dem Kesselboden eines Fermenters. Die Kanäle des Stators haben einen rechteckigen Querschnitt und sind in einem bestimmten Winkel zur Rotationsachse des Rotors verdreht und je nach Geometrie des zu belüftenden Reaktors verengt oder aufgeweitet.

Die Entwicklung einer Sterilversion der Frings-Turbine erforderte umfangreiche Änderungen an der bisherigen Konstruktion der Aggregate. Daher führte man zum einen Berechnungen für Statorkanäle mit veränderten Querschnittsgeometrien durch. Zum anderen berechnete man ein System mit angehobenem Stator. Da sich der Stator nicht mehr unmittelbar auf dem Kesselboden befindet, wird auch von der Unterseite Flüssigkeit eingesaugt.

Validierung

Als Beispiel für die Validierung sei der für das System V2400 definierte Auslegungsbetriebspunkt aufgeführt. Der Unterschied von ca. 10 % in der aufzubringenden Wellenleistung (Leistung im Auslegungsbetriebspunkt 47,7 kW; Leistung in der Simulation 42,5 kW) erklärt sich zum Teil durch die Nichtberücksichtigung mechanischer Verluste in der Simulation. Nach Abzug des mechanischen Anteils bleibt ein effektiver Fehler von ca. 4 %. Der berechnete Gasvolumenstrom im Standardbetriebszustand mit selbstansaugender Turbine von 618,7 m3/h hat nur eine Abweichung von 1,4 % gegenüber dem Messwert.

Die mittels UDA, Tracermarkierung, Videoanalyse und weiterer Messmethoden ermittelten phänomenologischen Daten des Reaktors bezüglich der Freistrahlcharakteristik, der Haupt- und Nebenströmungen, der Begasungscharakteristik und des Verhaltens bei veränderlichen Drücken und Füllständen werden in der Simulation hinreichend genau abgebildet. Die Modellgenauigkeit ist also für die detaillierte Analyse und das weitere Vorgehen ausreichend.

Nutzen der Simulation

Wesentlich für die Bewertung der Simulation ist, welche Erkenntnisse über das Geschehen in der Begasungsmaschine gewonnen werden können. Diese Informationen sind experimentell nur mit äußerst hohem Aufwand zu erhalten und sind zudem durch die Notwendigkeit modellhafter Versuchsbedingungen in ihrer Aussage unsicher.

Durch die Extraktion der ermittelten Daten kann eine Vielzahl wichtiger Parameter in der Turbine und in der Hauptströmung transparent gemacht werden. Hierzu gehören die Geschwindigkeiten der beteiligten Phasen, die Gasgehalte, die Druckverhältnisse (Bild 2), die turbulenten Dissipationsraten, die Scherkräfte und weitere. Insbesondere bei mikrobiellen Stoffumwandlungen sind die auftretenden Scherkräfte von entscheidender Bedeutung.

Die Untersuchungen mit veränderter Kanalgeometrie bei sonst gleichen Bedingungen ergaben, dass die angesaugten Gas-Volumenströme und die Dichten und Impulsströme der austretenden Freistrahlen deutlich von der jeweiligen Stator-Geometrie abhängig sind und sich die aufzuwendenden Wellenleistungen um mehrere Prozentpunkte unterscheiden.

Des Weiteren wurde die gestaltete Hygienekonstruktion mit hochgesetztem – und damit vollständig drainierbaren – Stator analysiert. Hier ergaben sich interessante dynamische Phänomene, die zwar außerhalb der üblichen Betriebspunkte liegen, die aber aufgrund der Übereinstimmung mit Realversuchen die Modellgüte bestätigen.

Die richtige Auswahl und Anpassung der Geometrie des Begasungssystems für den jeweiligen Anwendungsfall hat unmittelbaren Einfluss auf die Effizienz und die Wirtschaftlichkeit einer Anlage. Durch die Anwendung der CFD-Simulation können neben den bisher verwendeten Auslegungskriterien weitere wichtige Anhaltspunkte für eine Optimierung hinsichtlich der Wirtschaftlichkeit gewonnen werden.

Begasungssystem

cav 489

CFD-Software

cav 490

Simulationen mit dem Computer

Die Bezeichnung CFD leitet sich aus dem englischen Namen für numerische Strömungsmechanik her: Computational Fluid Dynamics. CFD ist eine Simulationstechnik, die das Verhalten von Gasen, Flüssigkeiten oder Gemischen aus unterschiedlichen Fluiden vorhersagen kann. Im Falle der hier vorgestellten Simulation wurde eine kommerzielle CFD-Software eingesetzt. Sie basiert auf einem Solver, der mit der Finiten-Volumen-Methode arbeitet. Das simulierte Lösungsgebiet kann mit dem Pre-Prozessor dieser Software durch ein körperangepasstes, unstrukturiertes Gitter diskretisiert werden. Zahlreiche Strömungsmodelle, z. B. zur Beschreibung von Turbulenzphänomenen, zur Abbildung von Mehrphasengemischen oder zur Beschreibung von chemischen Reaktionen sind in dieser Software implementiert. Der Post-Prozessor der Software stellt zahlreiche Möglichkeiten zur Auswertung und Visualisierung der berechneten Ergebnisse zur Verfügung.

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: