Messgerätehersteller sehen in der Unterstützung von normierten Feldbus-Protokollen die Eingliederung von Feldgeräten in einen zu automatisierenden Prozess am besten gewährleistet. Diese Geräte, die für die Prozessindustrie von jeher fundamentale Bestandteile eines Systems sind, erhalten durch Feldbusschnittstellen eine direkte digitale Verbindung bis zur Leitwarte und können von dort aus bedient und eingestellt werden.

Dipl.-Ing. Guido König, Dipl.-Ing. Klaus Korsten

Die Aufgaben, die ein einzelnes Gerät in einem Prozess übernehmen kann, sind zwar limitiert, hingegen wird die in den Geräten vorhandene Funktionalität besser verwertet, wenn sich die Einzelmessstellenbetrachtung zu einer Systemsicht wandelt. Einzelne proprietäre Buslösungen erlauben diese Sichtweise durchaus ebenso, stellen den Prozessplaner aber vor die unbefriedigende Situation, eine Limitierung der Geräteauswahl in Kauf nehmen zu müssen. Digitale Kommunikation ist der erste Schritt zu einer offenen Systemarchitektur, unter Einbindung der Feldgeräte und Unterstützung von systemunabhängigen Protokollen.

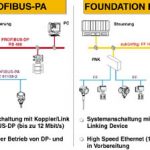

Die Anforderungen jedoch, die an einen Feldbus für die Prozessleittechnik gestellt werden, sind aus rein technischer Sicht weitaus umfangreicher als die, die an einen Feldbus für die Fertigungsautomatisierung gestellt werden. Gerade der Gesichtspunkt, dass ein großer Anteil der Feldgeräte auch im explosiongefährdeten Bereich eingesetzt werden, setzt hier besondere Ansprüche für die eigensichere Speisung. Unter der Verwendung der Übertragungstechnik IEC 61158-2, die die Eigensicherheit und Busspeisung der Feldgeräte über zwei Leiter ermöglicht, werden auch die Ansprüche der Chemieindustrie und petrochemischen Industrie in diesen Belangen abgedeckt. Diese Übertragungstechnik wird auch sehr oft als H1 bezeichnet und ist eine bitsynchrone Übertragungstechnik. Die IEC 61158-2-Technik wird heute bei den beiden für die Prozessautomatisierung besonders wichtigen Feldbussystemen (Profibus-PA und Fieldbus Foundation) angewendet. Die hierbei angewendeten Richtlinien für die Übertragungstechnik setzen voraus, dass es in jedem Bussegment nur eine einspeisende Quelle gibt. Alle an diesem Bussegment angeschlossenen Feldgeräte dürfen beim Publizieren von Daten keine zusätzliche Leistung in den Bus zurückspeisen. Sie fungieren vielmehr als Verbraucher, die einen konstanten Grundstrom aufnehmen und aus Sicht des Speisegerätes als passive Senke erscheinen.

Das Fisco-Modell (Fieldbus Intrinsically Safe Concept) ist zum jetzigen Zeitpunkt jedoch nur vom Profibus-PA umgesetzt und erlaubt es, in einem EExia-Netzwerk bis zu 10 Geräte anzuschließen, da im notwendigen Segmentkoppler (Speisegerät) schon die Eigensicherheit hergestellt wird (Abb. 1). Dieses ermöglicht eine einfachere Netzwerkplanung, da hierbei nicht mehr die sonst notwendigen Berechnungen für die Eigensicherheit eines solchen Feldbusstrangs durchgeführt werden müssen.

Zwei Feldbusse, eine Physik -die ungleichen Brüder

Mit Profibus-PA und dem Fieldbus-Foundation-Bus entstanden zwei unterschiedliche Feldbusprotokolle für die Verfahrenstechnik, die auf dem gleichen physikalischen Layer arbeiten. Sie grenzen sich jedoch durch unterschiedliche Funktionalitäten und durch ihre konträre Entwicklungsgeschichte voneinander ab. An der

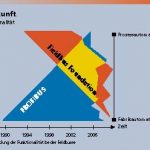

Entwicklungsgeschichte des Profibus-PA erkennt man, dass dieser als konsequente Fortsetzung des Profibus-DP entstand. Der Fieldbus-Foundation-Bus wurde zwar später entwickelt, aber dafür direkt für Prozessleitsysteme. Wie Abbildung 2 zeigt, nähern sich die beiden unterschiedlichen Lösungen immer mehr an. Momentan existieren zwar noch keine Produkte auf Seiten der Fieldbus Foundation, die mit denen des Profibus-DP gleichzusetzen sind. Jedoch wurde auf der Interkama das High Speed Ethernet (HSE) vorgestellt, das diese Lücke schließen wird. Die ersten Geräte hierfür werden im ersten Quartal 2000 erhältlich sein.

Zum technischen Unterschied zwischen den Bussystemen kommt der regionale Aspekt. Die Entwicklung des Profibus ist maßgeblich von europäischen SPS-Herstellern geprägt. Fieldbus Foundation findet hingegen seinen technologischen Ursprung im nordamerikanischen Markt, gestützt durch die dort ansässigen Prozessleitsystemhersteller. Im gleichen Maße, wie sich die technischen Unterschiede anpassen werden, wird sich auch die momentane Fokussierung von Profibus-PA auf speicherprogrammierbare Steuerungen und Fieldbus Foundation auf Prozessleitsysteme angleichen.

Aus den Unterschieden lassen sich auch die zu speziellen Stärken des jeweiligen Feldbussystems ableiten. Wo Profibus-PA sich auf eine große Erfahrung durch die bereits weltweit installierte Basis stützen kann, besticht Fieldbus Foundation mit einem neueren Konzept und einer starken Unterstützung von Prozessleitsystemherstellern (Abb. 3). Auch die Zielgruppen unterscheiden sich: Wo Fieldbus Foundation in der petrochemischen Industrie und Chemieindustrie mit EExd seine besonderen Vorzüge hat, ist Profibus-PA für die Lebensmittelbranche und Chemie mit EExi-Anwendungen die erste Wahl. Wie lange diese klare Abgrenzung Bestand haben wird, ist nicht zuletzt auch von der oben beschriebenen Weiterentwicklung abhängig.

Funktionalitäten desFoundation Fieldbus

Die fortschreitende Weiterentwicklung im Bereich der Feldbustechnologie zeigt sich deutlich im Feldbusprotokoll der Fieldbus Foundation. Hier wird durchgängig die Systembetrachtung bis ins Feldgerät realisiert. Der Ansatz der verteilten Funktionsblöcke, die ebenso innerhalb der Prozessmessstellen vorhanden sein können, erlaubt einen noch größeren Freiheitsgrad bei der Systemarchitektur. Hierbei wird ein Fieldbus-Foundation-Feldgerät nicht nur ein Bestandteil des zu automatisierenden Prozesssystems, sondern es ist durch die Möglichkeit der feldbasierten Regelung ein direktes Element hiervon (Abb. 4).

Wurden bisher alle Prozessdaten zentralistisch in einem Hostsystem verarbeitet und auch von diesem an die jeweiligen Feldgeräte weitergeleitet, die als Slaves an einem Bussegment fungieren, besteht mit Fieldbus Foundation die direkte Möglichkeit der Interaktion zwischen den Aktoren und Sensoren des zu automatisierenden Prozesses. Diese Funktionalität beruht auf dem Consumer/Producer-Konzept des Datenmanagements für diesen Prozess. Der erhöhte Freiheitsgrad ist aber nicht gleichbedeutend mit einem größeren Aufwand für die Projektierung solcher Systeme. Sämtliche bereits auf dem Markt erhältlichen Hostsysteme wie auch Konfigurationstools arbeiten mit dem Funktionsmodell, das in der IEC 1131 beschrieben ist. Mit dieser Norm sind Softwaremodelle und -sprachen sowie die Interpretation der Hardwarestrukturen weitgehend festgelegt. Ein programmierbares System wird hierbei unabhängig von einzelnen Herstellern mit den Begriffen Konfiguration, Ressource, Task und den Programmierorganisationseinheiten beschrieben: Programm, Funktionsbaustein und Funktion. Zum eigentlichen Zeitpunkt der Systemkonfiguration und Programmierung ist es für den Anwender unerheblich, ob er Funktionsblöcke verwendet, die später im eigentlichen Host abgearbeitet werden oder ob diese eine spätere Ausführung innerhalb der einzelnen Geräte finden, da diese in einer durch die IEC 1131 einheitliche Beschreibung dargestellt werden. Erst nach Beendigung der Systemkonfiguration muss er einzelne Funktionsblöcke den jeweiligen Geräten zuweisen. Die Frage, welche Funktionsblöcke von den jeweiligen Geräten unterstützt werden und hierdurch auch zugewiesen werden können, hängt letztlich davon ab, welche vom jeweiligen Hersteller implementiert werden. Die sich hieraus ergebenden Möglichkeiten für eine feldbasierte Regelung sind vielfältig. Drucktransmitter könnten somit ihren Prozesswert über einen Analog-Input an einen PID-Funktionsblock innerhalb eines Stellventils übermitteln. Dieses führt die Soll-/Ist-Wertberechnung durch und ermittelt die neue Stellgröße, die an einen Analog-Output-Funktionsblock übergeben wird und eine Regeländerung vornimmt.

Um aber solche Regelungen in Feldgeräten vornehmen zu können, bedarf es mehr als nur der Möglichkeit, Prozesswerte auf den Feldbus zu legen und sie für alle Teilnehmer zur Verfügung zu stellen. Diese feldbasierten Regelungen müssen zu jedem Zeitpunkt deterministisch stattfinden. Es ist somit zwingend notwendig, einen genauen zeitlichen Ablauf des Signalverkehrs zu realisieren. Eine solche Einplanung und Regelung des Datentransfers wird von einer speziellen Funktion übernommen, die hierzu von der Fieldbus Foundation spezifiziert wurde. Sie hat die Bezeichnung Link active scheduler und wird als LAS bezeichnet. Zusätzlich zu den beschriebenen Funktionen ist der LAS auch für die Verwaltung einer Live-List des jeweiligen Bussegmentes zuständig, in dem er arbeitet. Eine Live-List beinhaltet alle am Feldbus befindlichen Geräte. Hieraus lassen sich zwei weitere Tatsachen ableiten. Zum einen muss mindestens in jedem Bussegment ein LAS-Funktionsblock vorhanden sein und zweitens muss dieser auch die Live-List der am Bussegment angeschlossenen Feldgeräte verwalten. Bei allen anderen Feldbus-Protokollen ist diese Funktionalität bislang den Masteranschaltungen vorbehalten.

Ein Vorteil dieser Architektur ist, dass LAS-Funktionsblöcke, insofern sich mehrere in einem Feldbusstrang befinden, die Funktionalität eines anderen übernehmen können, sollte dieser sich vom Netzwerk abmelden oder gar ausfallen.

Zertifizierung: Ein reeller Nutzen für den Kunden?

Kunden, die eine Entscheidung zugunsten eines Feldbusses treffen, müssen sich auf einen strengen Zertifizierungsmechanismus verlassen können, denn nur dieser stellt eine Interoperabilität unter den Geräten sicher. Bei der Profibus-Nutzer-Organisation (PNO) ist, wie auch bei der Fieldbus Foundation, ein Zertifizierungsprozess installiert. Dieser deckt Belange wie Physical Layer und die Profile ab. Zusätzlich müssen alle Fieldbus Foundation-Geräte Testmechanismen durchlaufen, die speziell auf den Belange der feldbasierten Regelung beruhen. Diese zusätzliche Forderung ist mehr als zwingend notwendig, da hierdurch erst der Ansatz der verteilten Funktionsblöcke und der feldbasierten Regeln ermöglicht wird. Die Spezifikation der Funktionsblöcke sichert durch die exakte Festlegung der Schnittstellen eines Blockes die einheitliche Implementierung dieser Blöcke in der Prozessautomatisierung. Um die Geräte der Fieldbus Foundation in einer eindeutigen Form für Hostsysteme zu beschreiben, wurden zwei Mechanismen geschaffen, die Devices Description Language und das Common File Format. Die Devices Description Language wird dazu verwendet, Geräte während ihrer Laufzeit am Prozessleitsystem zu bedienen. Um einer offline-Parametrierung zu genügen, wurde die Spezifikation des Common-File-Formates entwickelt. Inhalt dieser Spezifikation ist es, in einer für alle Leitsysteme einheitlichen Beschreibung Dateien zu erstellen, die ein Gerätehandling erlauben, obwohl das Geräte am Bus noch nicht vorhanden ist. Für Profibus-PA-Geräte gilt ein ähnlicher Mechanismus. Hier werden die sogenannten Geräte-Stammdateien (GSD) getestet und zertifiziert. Diese werden vom Kunden in der Engineeringphase des Systems benötigt und dienen dem Busmaster zur Identifizierung des Gerätes zum Zeitpunkt der Inbetriebnahme.

Durch den hohen Anspruch, den die Fieldbus Foundation gerade bei dem Interoperabilitätstest für die Geräte hat, bestehen für den Anwender keine Einschränkung, die Feldgeräte zu wählen, die für seinen Prozess am besten geeignet sind.

Feldbuslösungen sindKnow-how-Lösungen

Die Entscheidung unter dem Gesichtspunkt der Prozessleitsysteme über die Wahl der Feldgeräte verliert immer mehr an Bedeutung. Für Anwender, die sich für Lösungen mit Feldbus-Kommunikation entscheiden, wird es immer wichtiger, Partner zu finden, die sich durch ihr Geräte- und Prozess-Know-how auch projektbegleitend unterstützen, wenn es um die Auslegung eines Feldbus-Netzwerkes geht. Bei kompetenten Anbietern kann der Kunde sein Interesse wieder auf den Prozess selbst und das dafür am besten geeignete Prozessgerät konzentrieren.

Die neuen Fragestellungen, die nun von Seiten der Kunden an Gerätehersteller heran getragen werden, betreffen nunmehr nicht nur die reine Funktionalität, sondern vielmehr wie sich ein Feldgerät als Bestandteil eines Netzwerkes im Rahmen der EMV-Verträglichkeit verhält und wie hierfür die unterschiedlichen Konzepte am besten ausgelegt werden. Die unterschiedlichen Varianten von möglichen Netzwerktopologien sind ebenso zu diskutieren, wie die hiermit verbundene Auswahl der Feldbus-Zubehörteile (Segmentkoppler, Links zwischen Profibus-PA und Profibus-DP, usw.).

E cav 247

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: