Die Extrusionstechnik stellt heute ein interessantes Verfahren zur kontinuierlichen Verarbeitung pharmazeutischer Massen dar. Mit ihr lassen sich auf einfache Weise Mikrogranulate herstellen, die verbesserte Fließeigenschaften haben und aufgrund ihrer Gleichförmigkeit den Wirkstoff gut freisetzen.

Dipl.-Ing. (FH) Richard Steiner

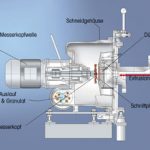

Die Hauptaufgaben eines Extruders sind Mischen, Homogenisieren und manchmal auch Trocknen. Darüber hinaus lassen sich Verarbeitungsschritte wie Befeuchten, Kneten oder Entgasen ausführen. Das Abwiegen der Rezepturbestandteile erfolgt in der Regel über mehrere gravimetrische Dosierwaagen, die über der Einfüllöffnung des Extruders sitzen (Abb. 1). Der Extruder selbst wird unterfüttert betrieben und der Durchsatz über die Dosierwaagen bestimmt.

Gegenüber Batchverfahren haben kontinuierliche Verfahren mit Extrudern einige Vorteile. So arbeiten die gleichläufigen Extruderschnecken beispielsweise selbstreinigend und erlauben eine hohe Reproduzierbarkeit. Gleichzeitig erhält man kurze Verweilzeiten und eine enge Verweilzeitverteilung bei guten Ausbeuten und einer engen Kornverteilung, wobei diese im Voraus bestimmt werden kann.

GMP-Design

Für die besonderen Anforderungen der Pharmazie sind Extruder im GMP-Design erforderlich, wie die Modelle Micro 18, Micro 27, ZSE 40 und ZSE 50 in ihrer überarbeiteten Version. Die Schneckendurchmesser variieren zwischen 18 und 50 mm mit Schneckengangtiefen von 3 bis 8,65 mm. Dabei sind Antriebsleistungen zwischen 2,2 und 69 kW und Drehmomente von 40 bis 1500 Nm realisiert.

Die Geräte zeichnen sich nicht nur durch rein äußerliche Merkmale wie Edelstahlverarbeitung aus (siehe Kasten). Bis hin zu speziellen Verschraubungen, Werkstoffkombinationen, Oberflächenbeschaffenheiten und einer erweiterten Dokumentation für die Qualifizierung, bietet die Maschinengeneration alles, was den Anforderungen der Pharmabranche gerecht wird und unter GMP-Design zu verstehen ist. So verfügen die Geräte über eine ausgefeilte Detailkonstruktion unter dem Gesichtspunkt der Reinigungsvalidierung, eine gute Verarbeitung zur Sicherstellung gleichmäßiger Produktqualität, eine Auswahl hochwertiger Werkstoffe, eine optimale Prozesskontrolle und eine lückenlose Dokumentation.

Werkstoffauswahl

Der Extruderschnecke und dem Schneckenzylinder kommen bei der Werkstoffauswahl besondere Bedeutung zu (Abb. 2). Bedingt durch die mechanische Belastung dieser Bauteile, vor allem der Laufpaarung zwischen Zylinder und Schnecke, müssen die Werkstoffe nicht nur korrosionsfest sein, sondern auch eine harte Oberfläche aufweisen, die sowohl Schnecke als auch Zylinder vor abrasivem Verschleiß schützen. Dabei müssen die Notlaufeigenschaften der Materialien so beschaffen sein, dass Zylinder und Schnecke auch ohne Produkt im Spaltbereich gegeneinander laufen können.

Umfangreiches Zubehör

Ein Extruder alleine genügt selten um das erwartete Produkt zu erzeugen. Aus diesem Grund gibt es jede Menge Zubehör. Hierzu gehören u.a. aus einem Stück gefertigte Monoblockschnecken, die zur besseren Reinigung übergangsfrei sind. Ebenfalls erhältlich sind Zylinderhubwagen zur Demontage und Transport zum Reinigungsplatz. Eine Schutzgasüberlagerung, eine gravimetrische Flüssigdosierung und eine aus Strangdüse, Kühl- und Transportband sowie Stranggranulator bestehende Mikrostranggranulierung stehen ebenso zur Verfügung, wie ein Luft-Heißabschlag mit wassergekühlter Vibrationszuteilrinne.

Granulieren in derExtrusionstechnik

Nach Abschluss des Extrusionsprozesses trägt die Extruderschnecke die Masse kontinuierlich aus. In aller Regel erfolgt dies durch Lochdüsen mit einem Bohrungsdurchmesser von 1 bis 2,5 mm. Je nach gewünschter Ausgangsform wird das Extrudat direkt in einem Heißabschlagsystem zu Pellets weiterverarbeitet oder als Strang auf ein Abzugsband abgelegt, um später in erstarrter Form – je nach beabsichtigter Darreichungsform des späteren Medikamentes – zerkleinert zu werden. In manchen Fällen sind die Pharmaextrudate auch Zwischenprodukte für das endgültige Präparat. Dem späteren Produkt kommen die Pellets noch am nächsten, denn abgefüllt in einer Kapsel, ist das Endprodukt schon fertig. Das Extrudat direkt am Austritt des Düsenkopfes zu schneiden, erfordert einige materialspezifische Voraussetzungen. Das Grundmaterial muss sehr homogen und gut fließfähig sein.

In der Pharmaindustrie spricht man bei Kompaktierung pulverförmiger Ausgangsstoffe zu Pellets von Granulierung. In der Kunststofftechnik dagegen versteht man hierunter das Schneiden von heißer Kunststoffschmelze in Granulatform. Haben die Granulate einen Durchmesser kleiner als 1,5 mm, spricht man von einem Mikrogranulat. Diese werden heute üblicherweise mit Düsenbohrungen zwischen 0,5 bis 1,3 mm hergestellt. Im Stranggranulierverfahren liegt der Bereich des Mikrogranulates bei ca. 1 mm und ist sehr abhängig von der Möglichkeit, den Strang zu unterziehen. Voraussetzung für eine solche Behandlung ist wiederum die Konsistenz des Extrudates. Ist das Extrudat zu trocken und unelastisch, ist eine Stranggranulierung nicht machbar und der Strang bricht beim Austritt aus dem Düsenkopf. In der Schmelzegranulierung ist es meistens möglich, über eine Stranggranulierung zu arbeiten. Entscheidender Vorteil der Stranggranulierung ist die direkte, optische Kontrollmöglichkeit über die Qualität des Extrudates.

Austrag aus dem Extruder

Abbildung 3 zeigt eine Schnittdarstellung durch das System. Die austretende Schmelze wird direkt an der Schnittplatte durch die zentrisch umlaufenden Messer geschnitten. Die Pellets werden durch die Fliehkraft tangential abgeworfen.

Darf das Produkt mit Wasser in Berührung kommen, treffen die Pellets auf einen Wasserfilm der im Schneidgehäuseumfang zugeleitet wird. In diesem Wasserfilm, auch Wasserring genannt, wird das Extrudat abgekühlt und mit dem Wasserstrom ausgetragen. Anschließend wird es normalerweise in einem Zentrifugaltrockner abgetrennt. Um nur ein bestimmtes Korngrößenspektrum zu verarbeiten, ist der letzte Prozessschritt eine Überkorn-Unterkornabsiebung.

Darf das Produkt nicht mit Wasser in Berührung kommen, kann die Granuliereinheit auch nur mit Luft beaufschlagt werden. In diesem Fall übernimmt ein Luftstrom die Funktion der Kühlung und des Abtransportes aus dem Schneidraum. Nach dem Austrag aus dem Schneidgehäuse wird der Materialstrom einer Zuteilrinne zugeführt. Sie ist meist ebenfalls mit Wasser gekühlt und transportiert die Pellets weiter. Außerdem vereinzelt die Vibrationsrinne die Pellets nochmals. Auch hier empfiehlt sich im Anschluss eine Überkorn-Unterkornabsiebung.

E cav 301

Extruder Konstruktionsmerkmale

• Maschinengestell und Zylinderabdeckung aus Edelstahl 1.4301 (AISI 304),

• Schweißnähte verschliffen,

• Produktberührende Dichtungen aus FDA zugelassenen Werkstoffen,

• Einsatz von Getriebeölen und anderen Schmierstoffen mit FDA-Zulassung,

• Quecksilberfreie Druckfühler,

• produktberührende Teile aus Edelstahl 1.4571 (AISI 316 Ti),

• Austragsorgane wie Düsenköpfe oder Düsenplatten sind aus 1.4122 gefertigt,

• Komplette Kalibrierung aller prozessrelevanten Parameter inklusive Dokumentation,

• Oberflächen produktberührender Teile wie Zylinder, Schnecken und Zuführtrichter sind poliert ausgeführt,

• Schutzart der gesamten Elektrotechnik der Anlage ist IP 54,

• Schnellkupplungen bei der Zylinder-Intensiv-kühlung sowie der Heizpatronenheizung,

• Dichtungsfreie Baukastenzylinder,

• Einspritzdüsen für flüssige Rezepturkomponenten.

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: