Nachdem Unternehmen jahrelang auf die Verbesserung der Produktion fokussiert waren, wird nun die Instandhaltung nicht mehr nur als ein Servicebereich, sondern als ein elementarer Bestandteil der Wertschöpfungskette gesehen. Durch eine Analyse des Instandhaltungsprozesses lässt sich die momentane Situation beurteilen und in der Folge die Verfügbarkeit und die Zuverlässigkeit von Maschinen und Anlagen deutlich verbessern.

In den Unternehmen werden in der Instandhaltung häufig Verbesserungsprogramme gestartet und neue Techniken und Technologien eingeführt, allerdings oft ohne den gewünschten Erfolg zu zeigen. Die Gründe dafür sind vielfältig und teilweise identisch mit denen, die Verbesserungsprogramme in anderen Bereichen scheitern lassen. Die Notwendigkeit einer Instandhaltungsstrategie und der darin definierten Methoden und Praktiken als Planungsinstrument für ein Verbesserungsprojekt wird nicht erkannt. Der Zusammenhang zwischen Entscheidungen über Instandhaltungstechniken oder Methoden und den Produktkosten, der Qualität, der Wettbewerbsfähigkeit und dem Unternehmenserfolg werden nicht genügend berücksichtigt. Die Instandhaltung ist letztendlich ein Element der Wertschöpfungskette mit sehr großem Einfluss auf die genannten Faktoren. Es wird zu wenig realisiert, dass die Instandhaltung entscheidend zu den Herstellkosten beiträgt. Darum sollten die Instandhaltungskosten direkt der jeweiligen Anlage oder Maschine zugeordnet werden und im Verantwortungsbereich des Anlagen- oder Maschinenbetreibers liegen. Dieser Transfer der Verantwortung ist auch notwendig, um sicherzustellen, dass die Betreiber den Instandhaltungsproblemen dieser Anlagen die notwendige Aufmerksamkeit schenken und Vorzeichen von Problemen rechtzeitig wahrnehmen.

Die Leistung der Instandhaltung wird nach wie vor hauptsächlich an technischen Kriterien festgemacht. Der Fokus liegt auf der Bewertung, wie schnell ein technisches Problem behoben werden kann und kaum darauf, wie das Auftreten eines Problems vermieden werden kann. Die Instandhaltungsaufgabe hat sich jedoch zu einer Managementaufgabe gewandelt. Dies zeigt sich auch darin, dass es Instandhaltungsleitern häufig sehr schwer fällt, ihre Managementleistung zu messen. Ein weiterer Punkt ist, dass die installierten Informationssysteme häufig nur Auskunft über die finanziellen Auswirkungen von Anlagen- und Maschinenproblemen geben und zu wenig über die Ursachen und Begleitumstände der Probleme. Die Kenntnis dieser Faktoren ist aber notwendig, um gezielt analysieren und Verbesserungen planen zu können. Die Einführung von Informationssystemen für die Instandhaltung wird zu selten an den tatsächlichen Notwendigkeiten und Prozessen ausgerichtet. Auch wird eine systematische Prozessanalyse und Verbesserung im Vorfeld der Einführung eines Computersystems für das Instandhaltungsmanagement selten betrieben. Zudem findet zu wenig Benchmarking für die Instandhaltung statt. Dies trifft sowohl auf den Vergleich mit anderen Unternehmen zu als auch auf den Vergleich zwischen verschiedenen Standorten innerhalb eines Konzerns.

Instandhaltungs-Analyse

Um ein effektives Instandhaltungsmanagement zu ermöglichen, entwickelte die MCP Management Consultants eine Instandhaltungs-Benchmarking-Analyse (AMIS). AMIS steht für Asset Management Information Service. Im AMIS-Prozess bewertet das Unternehmen strukturiert und zielgerichtet das Management der Instandhaltung und die eingesetzten Methoden. Dabei werden für die Beurteilung sowohl die im Unternehmen vorhandenen Daten für die Instandhaltung, die derzeitige Strategie und die praktische Umsetzung herangezogen. Ein typisches Team für die AMIS-Bewertung sollte sich aus dem Produktionsleiter, dem Leiter der Instandhaltung sowie Mitarbeitern aus Produktion und Instandhaltung zusammensetzen. Der Prozess wird von einem ausgebildeten AMIS-Moderator geleitet. Er hinterfragt und verifiziert die getätigten Aussagen und verschafft sich zusätzlich ein eigenes Bild über die eingesetzten Methoden und deren Wirksamkeit. Danach ermittelt der Moderator die Kennzahlen und die Verbesserungspotenziale. Aus einer Analyse werden dann folgende Ergebnisse gewonnen:

• Stärken-Schwächen-Analyse

• internationaler Vergleich mit den Ergebnissen der Branche

• Kennzahlen für die Effektivität des Unternehmens

• Vorschläge für die Einführung von Verbesserungsmaßnahmen

• Vorschläge zu der Struktur, dem eingesetzten IT-System, der Instandhaltungsstrategie und den vorhandenen Aktivitäten zur präventiven Instandhaltung

• Maßnahmen zur Reduzierung der Stillstandszeiten und der Steigerung der Qualität und Produktivität.

Die Ergebnisse sind in acht Kategorien unterteilt:

• Instandhaltung allgemein

• Organisation und Verwaltung

• Auftragsplanung

• Kostenmanagement

• Produktivität und Effektivität

• Materialmanagement

• Kontinuierlicher Verbesserungsprozess

• Ausbildung und Sicherheit

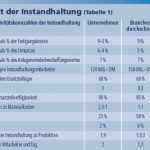

Die AMIS-Methode liefert somit Aussagen zu Management und Strategie sowie zur Effektivität der Instandhaltung (Tab. 1). Sie generiert Schlüsselkennzahlen, die als Leistungsindikatoren direkt vergleichbar mit Best-Practice Kennzahlen sind. Von AMIS profitieren alle Unternehmen mit Fertigungs- oder Instandhaltungsbereichen sämtlicher Industriebranchen. Die Analyse ist eine Ergänzung zu Total Quality Management (TQM) Programmen und unterstützt die Einführung von Total Productive Maintenance (TPM). Ferner ist sie eine wertvolle Hilfe bei der Einführung von EN ISO 9000.

Bewertung von Akcros

Die AMIS-Analyse wurde bereits in vielen Unternehmen erfolgreich eingesetzt. Ein Beispiel ist die Akcros Chemicals mit Hauptsitz in Eccels, Manchester (UK), eine Business Unit der niederländischen Akzo Nobel Gruppe. Akcros produziert spezielle Additive für PVC und andere Kunststoffe, Farben und industrielle Güter. Terry Hill, Werksleiter des Standortes Eccels, begründete die Unternehmenssituation vor der Restrukturierung in der Hauptsache damit, dass der Festlegung und Umsetzung einer Instandhaltungs-Strategie wenig Beachtung geschenkt wurde. „Dieser Standort verlor mehr und mehr den Fokus“, so Terry Hill. „Um zu überleben, war dringend eine massive Veränderung notwendig, denn die Leistungsfähigkeit war schlecht und das spiegelte sich in einer hohen Ineffektivität und hohen Kosten wider. Die gestellte Aufgabe war für mich und das Management alles andere als leicht lösbar. Wir waren uns einig, dass wir die gesamte Organisation, d. h. vom Management bis hin zum operativen Bereich, neu ausrichten mussten.“ Die erste Aufgabe bestand darin, ein reales Bild der derzeitigen Situation zu erhalten.

In Zusammenarbeit mit der MCP Management Consultants führte Akcros 1997 eine AMIS-Analyse durch. Dabei wurden für die Beurteilung sowohl die im Unternehmen vorhandenen Daten für die Instandhaltung, die damalige Strategie und die praktische Umsetzung herangezogen. Um eine höchstmögliche Effektivität der AMIS-Analyse zu erreichen, waren alle Hierarchieebenen der Instandhaltung, das bedeutet vom Management bis zum Facharbeiter, vertreten.

Erfolgreiche Restrukturierung

Da das Ergebnis dieser Analyse für den Standort Eccels wie erwartet deutlich unter dem Durchschnitt der chemischen Industrie lag, beschloss Akcros, auf diesen gewonnen Erkenntnissen eine Verbesserungsstrategie aufzubauen. Die Analyse machte deutlich, dass die Instandhaltung nicht effektiv war, zudem gab es kein brauchbares Anlagenregister. Des Weiteren zeigte sie, dass bei Akcros signifikante Probleme in der Management-Information vorlagen und die Mitarbeiter ineffizient eingesetzt waren und neueste und moderne Techniken und Methoden nicht kannten oder nicht effektiv nutzten. Auf Basis der Ergebnisse aus der AMIS-Analyse entwickelte Akcros in Zusammenarbeit mit MCP eine Restrukturierungsstrategie und beschrieb die Anforderungen an ein computergestütztes Maintenance-Management-System (CMMS). Parallel mit der Umsetzung wurde das CMMS installiert. Dieses System ist unternehmensweit eingeführt und hat die volle Anbindung der Bereiche Einkauf und Materialwirtschaft. Zudem wurden rund 250 000 DM in Training und Ausbildung der Mitarbeiter investiert. „Der Standort ist nicht mehr wiederzuerkennen, sagen heute unsere Mitarbeiter. Wir haben es geschafft, dass unsere Mitarbeiter mit einer hohen Moral gut und effektiv zusammenarbeiten“, so Terry Hill. „Durch die professionelle Hilfe der MCP, die uns mit der AMIS-Analyse und durch praktische Unterstützung während des gesamten Projektes zur Seite stand, ist es uns gelungen, nach nur zwei Jahren wieder zu einem profitablen Standort zu wachsen.“ Dieser hohen Investition stehen nahezu 2,5 Mio. DM Einsparungen entgegen.

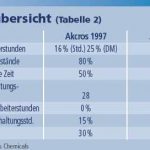

Durch eine weitere AMIS-Analyse, die im Februar 1999 durchgeführt wurde, erreichte Akcros ein Ergebnis von 65% im Gegensatz zu 30% in 1997 (Tab. 2). Wenn die noch offenen Aufgaben wie Lagerhaltung/Ersatzteile und Einkauf komplett umgesetzt sind, wird Akcros ein Ergebnis von 75% erreichen. Dieses bedeutet, zu den weltbesten Unternehmen zu gehören.

E cav 307

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: