Die Korrosionsbeständigkeit von Edelstählen hängt, neben der Legierungszusammensetzung, weitgehend von der Art der Oberflächenbehandlung ab. Anhand der häufig verwendeten Edelstähle 1.4301 und 1.4571 wurde die Korrosionsbeständigkeit nach der Behandlung mit unterschiedlichen mechanischen, chemischen und elektrochemischen Verfahren untersucht. Die höchste Beständigkeit wurde dabei an anodisch gebeizten oder elektropolierten Oberflächen erzielt.

Olaf Böhme, Siegfried Pießlinger-Schweiger, Razmik Abedian

Die Korrosionsbeständigkeit von Edelstählen ist keine Eigenschaft der Werkstoffe selbst, sondern ihrer Oberfläche. Sie wird durch eine die Oberfläche vollständig bedeckende Passivschicht aus Chromoxid erzeugt. Fehlstellen in der Passivschicht verringern die Korrosionsbeständigkeit des Werkstoffes deutlich. Bei der Verarbeitung von Edelstahl wird der Aufbau der Passivschicht durch thermische und mechanische Einwirkung gestört. Es entstehen Zunder und Anlauffarben, und es werden Fremdmaterialien und lokale Spannungen in die Oberfläche eingebracht, die einen geschlossenen Aufbau der Passivschicht behindern. Um die Verunreinigungen zu entfernen müssen die Oberflächen nach der Verarbeitung gereinigt werden. Dies geschieht entweder mechanisch durch Schleifen, Strahlen oder Bürsten oder chemisch und elektrochemisch durch Beizen oder Elektropolieren (Abb. 1).

Beizen und Elektropolieren

Beizen löst Verunreinigungen chemisch auf. Zusätzlich wird wie auch beim anodischen Beizen und Elektropolieren eine dünne Schicht des Grundwerkstoffs abgetragen. Auf der metallisch reinen Oberfläche bildet sich anschließend eine homogene und korrosionsbeständige Passivschicht aus. Beizen kann mit unterschiedlichen Verfahren erfolgen: Tauchen der Werkstücke im Bad, Besprühen der Oberflächen mit Beizflüssigkeit oder Beizpasten und Einstreichen von Schweißnähten sind gängige Verfahren. Überwiegend werden Mischungen auf Basis von Flusssäure und Salpetersäure oder Flusssäure mit Schwefelsäure und Wasserstoffperoxid eingesetzt. Neu sind Beizen ohne Flusssäure und Salpetersäure, die sowohl chemisch, als auch anodisch eingesetzt werden können. Anodisches Beizen und Elektropolieren tragen den Werkstoff durch die Einwirkung von Gleichstrom in speziellen Elektrolyten, die meist aus einem Gemisch auf Basis von Schwefelsäure und/oder Phosphorsäure bestehen, elektrochemisch ab.

Versuchsdurchführung

Geprüft wurden bei Poligrat kaltgewalzte Edelstahlbleche aus 1.4301 und 1.4571 mit der Oberflächenqualität 2B (n), ausgehend sowohl von unbehandelter blanker, als auch von bei 1100 °C geglühter, schwarz verzunderter Oberfläche. Die Edelstahloberflächen wurden mit unterschiedlichen Verfahren behandelt. Eine Vor- oder Nachbehandlung wie Entfetten oder Passivieren fand nicht statt. Die Korrosionsbeständigkeit wurde durch Stromdichte-Potentialmessungen bei Raumtemperatur in belüfteter 0,1-molarer Natriumsulfatlösung und in künstlichem Meerwasser mit 20 000 ppm Chlorid gemäß DIN 50900 bestimmt. Nach der Behandlung wurden die Proben einheitlich mit Leitungswasser gespült und an der Luft getrocknet. Darüber hinaus wurden die Oberflächen visuell mittels Rasterelektronenmikroskopie beurteilt.

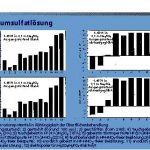

Korrosion inNatriumsulfatlösung

Ausgehend von der Oberflächenqualität 2B zeigt Abbildung 2 das Korrosionspotential der unterschiedlich hergestellten Oberflächen als Maß für die Korrosionsbeständigkeit in Umgebungen ohne lochfraßinduzierende Substanzen. Die Korrosionspotentiale von mechanisch, chemisch und elektrochemisch behandelten Oberflächen unterscheiden sich deutlich. Gegenüber dem blanken Ausgangszustand wurde bei beiden Werkstoffen das Korrosionspotential durch Strahlen um ca. -80 mV und durch Schleifen um ca. -50 mV verringert. Chemisches Beizen verbessert die Korrosionspotentiale gegenüber dem Ausgangszustand deutlich, wobei die Abweichungen zwischen den einzelnen Beizverfahren gering sind. Die niedrigsten Werte (5) wurden mit ca. +40 mV mit einer Beize auf Basis von Flusssäure, Salpetersäure und Wasserstoffperoxid gegen den blanken Ausgangszustand erreicht, die höchsten Werte mit ca.+80 mV mit einer Beize (8) ohne Fluss- und Salpetersäure, obwohl diese Beize keinen Metallabtrag bewirkte. Die höchste Korrosionsbeständigkeit ließ sich durch elektrochemische Verfahren erzielen. Elektropolierte Oberflächen (12) zeigten mit ca. +250 mV gegenüber dem blanken Ausgangszustand die besten Ergebnisse. Ausgehend von geglühten, schwarz verzunderten Oberflächen zeigen sich ähnliche Resultate: Die verzunderten Oberflächen (1) sind mit deutlich unter -100 mV, ebenso wie die gestrahlten Oberflächen bei beiden Werkstoffen, nicht korrosionsbeständig. Durch Schleifen wurde ein leicht positives Korrosionspotential erreicht. Eindeutig positive Korrosionspotentiale, verbunden mit entsprechender Korrosionsbeständigkeit, wurden erst durch Beizen erzielt. Die niedrigsten Werte zeigte die Beize auf Basis von Flusssäure, Schwefelsäure und Wasserstoffperoxid, während die Beize ohne Salpeter- und Flusssäure, wenn auch bei deutlich verlängerter Beizzeit von ca. 24 h, auch in diesem Fall gute Ergebnisse lieferte.

Korrosion in künstlichemMeerwasser

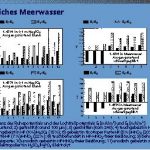

Abbildung 3 zeigt das Korrosionsverhalten in künstlichem Meerwasser an der Differenz des Ruhepotentials E0 zum Lochfraßpotential El und an der Differenz des Ruhepotentials E0 zu dem Potential Ek, das den Beginn katastrophaler, flächiger Korrosion anzeigt. Je positiver die beiden Differenzwerte sind, umso höher ist die Korrosionsbeständigkeit. Bei negativen Werten sind die Werkstoffe unter diesen Bedingungen nicht beständig. Ausgehend von blankem Material (1), wird durch Strahlen (2) oder Schleifen (3) die Korrosionsbeständigkeit leicht verringert. Beizen (Proben 3 – 9) erhöht die Korrosionsbeständigkeit deutlich um bis zu +100 mV. Elektrochemische Verfahren (Proben 10 -12) führen zu sehr hoher, jedoch uneinheitlich stark ausgeprägter Beständigkeit. Die geringere Beständigkeit von Probe 11 liegt in der aufgerauten Struktur der Oberfläche begründet. Probe 10 zeigt dagegen überraschend die höchsten Werte.

Ausgehend von geglühten Oberflächen, führen Strahlen (2) und Schleifen (3) zu keinen korrosionsbeständigen Oberflächen. Die Potentialdifferenzen sind deutlich negativ. Chemisch gebeizte Oberflächen zeigen bei 1.4571 eine gute Korrosionsbeständigkeit, während die Lochfraßpotentiale bei 1.4301 mit +30 bis +70 mV deutlich niedriger liegen.

Mikroporen vermeiden

Die Untersuchungen zeigen, dass eine hohe Korrosionsbeständigkeit durch Verfahren erreicht wird, die einerseits die Oberfläche zuverlässig metallisch reinigen, Gefügestörungen beseitigen und eine möglichst glatte, im Mikrobereich geschlossene, Oberfläche erzielen. Mikroporen und -spalten in der Oberfläche begünstigen den Beginn der Korrosion. Elektropolieren erzielt durch einebnenden Abtrag eine mikroglatte, geschlossene Oberfläche und zeigt einen günstigen Einfluss auf die Chromkonzentration an der Oberfläche mit der Folge besonders hoher Korrosionsbeständigkeit. Anodisches Beizen erhöht ebenfalls die Korrosionsbeständigkeit, wobei die Oberflächen der Probe 11 gegenüber der Probe 10 eine deutlich höhere Mikrorauhigkeit aufweisen.

Der Vergleich der chemisch gebeizten Proben zeigt ebenfalls einen direkten positiven Zusammenhang zwischen Korrosionsbeständigkeit und Mikroglätte der Oberflächen. Strahlen und Schleifen führen zu Deformation des Gefüges sowie Eintrag von Energie und Resten von Strahlgut, Schleifmitteln und Oxiden in die Oberfläche mit entsprechend negativem Einfluss auf Passivschichtbildung und Korrosionsbeständigkeit.

E cav 263

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: