Überall wo Schütt- und Massengüter gefördert werden, setzt Verschleiß den Anlagen erheblich zu. Die Notwendigkeit verschleißschützender Maßnahmen für wirtschaftlichen Betrieb und hohe Anlagenverfügbarkeit steht daher außer Zweifel. Hierbei stellt der Hochtemperaturbereich besondere Anforderungen, da neben den Verschleißbeanspruchungen auch thermische Probleme auftreten.

Verschleißschützende mineralische Werkstoffe, die den zusätzlichen Beanspruchungen durch hohe Temperaturen und Temperaturwechsel standhalten, gibt es bereits seit längerer Zeit. In der Praxis liegen die Schwierigkeiten jedoch in der dauerhaften Befestigung einer Verschleißschutzauskleidung. Die im Bereich normaler Umgebungstemperaturen bewährten Verlegemassen und -techniken lassen sich nicht anwenden, weil die Kleber oder Mörtel zum Teil selbst nicht hitzebeständig genug sind und weil die bei hohen Temperaturen und Temperaturwechseln auftretenden Spannungen zwischen Stahlteil und Auskleidung zu Schäden in der Auskleidung führen können. Aufgrund langjähriger Praxiserfahrung sind heute Lösungen verfügbar, die eine dauerhafte Befestigung der Schutzauskleidungen gewährleisten. Die Basis bilden mechanische Befestigungen in Form von Verschraubungen oder eingegossener Anschweißlaschen. Offene Fugen ermöglichen darüber hinaus eine temperaturabhängige Bewegung der einzelnen Auskleidungselemente. Mit diesen Techniken lassen sich auch komplizierte Anlagenteile wirkungsvoll und wirtschaftlich vor Verschleiß schützen.

Bewährter Verschleißschutz

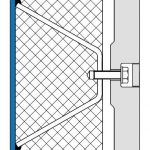

Seit den 30er Jahren ist der Schmelzbasalt Abresist (Abb. 1) als mineralischer Verschleißschutzwerkstoff eingeführt. Die Einsatzgrenze von Abresist liegt bei einer Temperatur von 350 °C, in Rohrleitungen bei 400 °C. Dabei erfolgt die Verlegung bis etwa 200 °C mit Zementmörtel, darüber hinaus sind Wasserglaskitte einsetzbar. Kitte auf Kunstharzbasis werden in speziellen Fällen (z.B. starken Vibrationen) bis zur Einsatzgrenze von ca. 140 °C eingesetzt. Mit Abresist lassen sich innerhalb dieser Temperaturgrenzen hervorragende Lösungen realisieren. Für Anlagen, die mit Temperaturen oberhalb von 400 °C arbeiteten, sind andere Lösungen erforderlich.

Neue Möglichkeiten

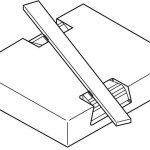

Mit der Entwicklung der hochverschleißfesten Werkstoffe Schmelzkorund Kalcor und Oxidkeramik Kalocer sind Materialien verfügbar, deren Temperatur- und Temperaturwechselbeständigkeit weit oberhalb der von Schmelzbasalt Abresist liegt. In ihren Schutzeigenschaften sind diese Werkstoffe ähnlich. Wesentliche Unterschiede liegen in der herstellungsbedingten Formgebung von Platten und Formstücken. So lässt sich Kalcor (Abb. 2) einfach und kostengünstig in Sandformen gießen, während die Oxidkeramik Kalocer durch Pressen oder Schlickerguss in Form gebracht werden muss. Daher empfiehlt sich bei größeren Formstücken sowie bei komplizierten Geometrien der Schmelzkorund, während sich bei ebenen Flächen die Oxidkeramik anbietet. Beide Werkstoffe sind bis 1000 °C einsetzbar. Für eine Befestigung in diesem Temperaturbereich fallen jedoch Zemente oder Epoxydharze aus. Auch hochbeständige Wasserglaskitte stellen keine praktikable Lösung dar. Erst mechanische Befestigungen bieten die Gewähr für Dauerhaftigkeit.

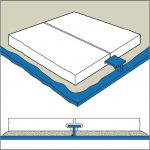

Neuere Werkstoffe für den Einsatz im Hochtemperaturbereich sind Siliziumkarbid- (Kalsica) und Hartstoffcompounds (Kalcret). Während sich aus Siliziumkarbid maßgenaue Formstücke herstellen lassen, kommen Hartstoffcompounds in auftragbaren oder gießfähigen Qualitäten zum Einsatz (Abb. 3). Siliziumkarbid ist bis ca. 1000 °C einsetzbar, hochverschleißfest und sehr temperaturwechselbeständig, Hartstoffcompounds lassen sich bei Temperaturen bis 1200 °C verwenden.

Mechanische Befestigung

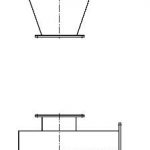

Grundsätzlich kommen zwei mechanische Befestigungsarten in Frage: mit Gewindebolzen/Schraube bzw. eingegossener Anschweißlasche. Bei beiden Lösungen hat sich gezeigt, dass jede einzelne Platte mechanisch befestigt werden muss. Bei der Variante mit Gewindebolzen/Schraube hat jede Auskleidungsplatte ein Loch, die Platte ist an der Rückseite verstärkt. Durch das Loch wird die Platte mit dem Stahlmantel des Anlagenteils verbunden. Jede einzelne Platte kann einzeln ausgetauscht werden (Abb. 4).

Das System mit Anschweißlasche (Abb. 5) ist von der Stabilität her ebenso gut wie die Befestigung mit Gewindebolzen/Schraube. Da die Platte jedoch nicht starr mit dem Grundblech verbunden ist, kann sie bei Verformungen des Grundbleches besser nachgeben. Ein nachträglicher Austausch einzelner Platten ist aber schwieriger.

Für Schmelzbasalt Abresist ist die Befestigung mit eingegossener Anschweißlasche zu bevorzugen. Auskleidungen aus Kalcor lassen sich mit beiden Verfahren befestigen. Wegen der generellen Vorteile liegt hier der Schwerpunkt bei der Befestigung mit Bolzen und Schraube. Bei Oxidkeramik Kalocer ergibt sich zusätzlich zur Befestigung mit Bolzen und Schraube auch die Möglichkeit der Montage mit Nut und T-Eisen (Abb. 6). Die Möglichkeit zur Herstellung sehr dünner Platten eröffnet darüber hinaus den Vorteil einer erheblichen Gewichtsersparnis. Für Siliziumkarbid gelten ähnliche Empfehlungen wie für Schmelzkorund.

Gerade bei der Wahl des Werkstoffs und seiner Befestigung ist eine umfassende praktische Erfahrung unabdingbar, um eine sinnvolle Lösung zu erhalten. Schließlich hat eine Verschleißschutzauskleidung in erster Linie die Funktion, Kosten zu sparen und Anlagen betriebssicher zu machen. Deshalb sind bei der Planung die unterschiedlichen Aspekte zu berücksichtigen, denen ein System aus Stahlteil, Schutzauskleidung und Befestigung im Betrieb unterworfen ist.

Probleme im Detail

Die Werkstoffauswahl, die konstruktive Auslegung einer Auskleidung und ihre Befestigung erfordert eine genaue Kenntnis aller im Betrieb auftretenden Bedingungen. Neben dem Fördermedium, seiner Korngestalt und Härte, der Fördergeschwindigkeit und dem Durchsatz ist es ebenso wichtig zu wissen, welche Temperaturen erreicht werden, wie sie erreicht werden, wie sie schwanken und welche Störfälle auftreten können, die zu einem Herunterfahren der Anlage zwingen.

Beispielsweise bei häufigem An- und Abfahren der Anlage wird die Auskleidung zumeist über das Maß beansprucht, das bei der Planung zugrunde gelegt wurde. Das kann sich negativ auf die Lebensdauer auswirken. Wo ein häufiges An- und Abfahren von Anlagen unvermeidlich ist, können bei vorheriger Kenntnis diese negativen Auswirkungen konstruktiv minimiert werden.

Negativ können sich auch nachträgliche Änderungen in den Betriebsbedingungen auswirken. Zum Beispiel dann, wenn die Betriebstemperatur erhöht wird oder wenn eine zusätzliche Außenisolierung angebracht wird, die die Temperatur der Anlagekomponenten rapide ansteigen lässt.

Isolierungen und ihreAuswirkungen

Ein wesentliches Problem bei hohen Temperaturen ist die Ausdehnung der unterschiedlichen Werkstoffe. So beträgt der Ausdehnungskoeffizient der Auskleidung ca. 35 bis 50% des Ausdehnungskoeffizienten von Stahl. Dies kann zu Spannungen und Verformungen führen. Fugen und Auskleidungselemente können beschädigt oder zerstört werden. Erheblichen Einfluss auf die Ausdehnung der Materialien hat der konstruktive Aufbau eines Anlagenteils. So führt eine Konstruktion ohne besondere innere Isolierung dazu, dass sich der Stahl im Betriebszustand stärker ausdehnt als der Auskleidungswerkstoff. Oft ist es jedoch erwünscht, die Wärme möglichst lange im Prozess zu halten oder sie durch Rückgewinnung zu Heizzwecken zu nutzen. Dann wird man eine Anlage isolieren. Möglich sind hierbei Innen- und Außenisolierung sowie deren Kombination.

Mit einer Innenisolierung zwischen Stahlmantel und Auskleidung erreicht der Stahl durch niedrigere Temperaturbelastung eine geringere Ausdehnung als der Verschleißschutzwerkstoff im Inneren. Dabei haben sich Spezialmörtel gut bewährt, die einerseits leicht sind und andererseits im Ausdehnungskoeffizienten auf die Auskleidungswerkstoffe abgestimmt werden können. Unter Umständen kommt es dabei aber zu einer Taupunktunterschreitung, die die Bildung von Kondensat zwischen Isolierung und Stahlteil zur Folge hat und so Korrosion begünstigt.

Eine Außenisolierung lässt die Temperatur des Stahlteils ansteigen und kann zu starken Dehnungen und Verformungen führen. Ideal hinsichtlich der Ausdehnung im Betriebszustand und damit hinsichtlich der Stabilität des gesamten Systems ist die Kombination aus Innen- und Außenisolierung. Hier lässt sich der Temperaturverlauf so einstellen, dass es zu einer gleichmäßigen Dehnung in Auskleidung und Stahlteil kommt und eine Taupunktunterschreitung verhindert wird.

Die Temperaturbelastung des Stahlteils muss bei der Wahl der Stahlqualität berücksichtigt werden. Bei geringeren Temperaturen im Stahlteil kann man auf preiswerte Stahl-Qualitäten zurückgreifen; hohe Temperaturen erfordern entsprechend hochwertige und teuere Stahlsorten.

Sinnvolle Fugenausbildung

Der Temperatur- und Dehnungsverlauf von Stahlteil und Auskleidung ist von großer Wichtigkeit für die Auslegung einer Auskleidung. Er ist auch der Grund dafür, dass bei Temperaturen oberhalb von 400 °C nur noch offene Fugen verwendet werden sollten. Offene Fugen sorgen dafür, dass sich die Platten entsprechend frei bewegen können. Sie müssen in ihren Abmessungen so bemessen sein, dass sich die einzelnen Platten nicht berühren. Gleichzeitig sollte die Fuge so eng wie möglich gestaltet werden, um den Verschleiß zu minimieren.

Zudem sollten die Fugen nicht in Strömungsrichtung des Fördergutes liegen, um Durchbläser zu vermeiden (Abb. 7). Wo sich dies nicht vermeiden lässt oder wo Fugen direkt angeströmt werden, können entsprechende Verstärkungen angebracht werden. An senkrechten oder steilen Flächen haben sich freilaufende Fugen bewährt, die ein Herauslaufen des feinkörnigen Fördergutes ermöglichen.

Im Vorstadium eines Projekts kann der Verschleißschutzexperte noch Einfluss auf die grundlegende Konstruktion nehmen, Möglichkeiten für sinnvolle Kompromisse aufzeigen, und im Detail Empfehlungen geben, die die Konstruktion im Baustadium und im Betrieb kostengünstiger und sicherer machen. So sollten Anlagenteile beispielsweise nicht durch steife Konstruktionen eingeschnürt werden (Abb. 8). Zudem ist bei der Auslegung der Stahlkonstruktion darauf zu achten, dass sich der Stahl auch an allen Anschlussstellen frei dehnen kann, z. B. durch Einbau von Kompensatoren. Solche Kompensatoren lassen sich ebenfalls mit einer entsprechenden Auskleidung vor Verschleiß schützen.

Verschleißschutz in der Praxis

Ein Beispiel für die Auskleidung im Hochtemperaturbereich sind Zyklone hinter einer Wirbelschichtfeuerung. Diese umweltfreundliche Technik, die auch ballastreiche Brennstoffe zulässt, bringt hohen Verschleiß mit sich. In den Zyklonen, die bei hohen Temperaturen hochabrasives Material abscheiden, hat es sich als günstig erwiesen, die gesamten Zyklone einschließlich Zuführleitung – Konus, Zylinder, Eintrittskanal, Eintrittsboden und Decke – mit Schmelzkorund Kalcor auszukleiden. Die Verschleißschutzplatten werden zweckmäßigerweise in Wasserglaskitt verlegt und zusätzlich verschraubt. Die Platten sind im Bereich des Loches verstärkt, das über der angezogenen Mutter mit einem Stopfen verschlossen wird. Die Fugen zwischen den Platten sind als offene Fugen, im Bereich der senkrechten Wände als freilaufende Fugen ausgeführt. Auskleidungen nach diesem System haben sich für Zyklone im Bereich der Wirbelschichtfeuerung bestens bewährt.

Eine interessante Lösung wurde für ein Zementwerk realisiert, in dem ein Steigrohrtrockner feuchten Hüttensand (Hochofenschlacke) trocknet. Bei einer Geschwindigkeit von 20 m/s und 35 t Durchsatz pro Stunde ist der Verschleiß erheblich. Die Lösung besteht aus einer kombinierten Auskleidung. Im Steigrohr im Bereich des Materialeintritts, wo der nasse Sand mit den heißen Gasen und den Wänden in Berührung kommt, schützt eine Siliziumkarbid-Auskleidung, weil dort neben den Verschleißbeanspruchungen Temperaturen von 500 bis 600 °C und hohe Temperaturwechselbeanspruchungen auftreten. Im weiter aufsteigenden Teil mit bereits deutlich geringeren Temperaturen wird Schmelzbasalt Abresist und im Umlenkbereich Schmelzkorund Kalcor eingesetzt.

Sorgsamer Umgang

Um das gesamte Potential einer verschleißgeschützten Anlage ausschöpfen zu können, ist es erforderlich, die Auskleidungen thermisch mit Sorgfalt zu behandeln. Dies gilt vor allem beim Erstanfahren und beim Abfahren sowie beim turnusmäßigen Wiederanfahren, beim Wiederanfahren nach Reparatur der Auskleidung und bei plötzlichen Störfällen. Auch in unteren Temperaturbereichen gibt es kritische Betriebsbedingungen, die Auswirkungen auf die Haltbarkeit der Auskleidung haben. Um eine sachgemäße Behandlung sicherzustellen und die erforderlichen Temperaturgradienten einzuhalten, gehört eine ausführliche Betriebsanleitung mit exakten Anfahrkurven in jedem Fall zur Anlagendokumentation.

E cav 207

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: