Pilotventile müssen den Anforderungen des Marktes, insbesondere der nach geringer Leistungsaufnahme und Betriebssicherheit, entsprechen. Hersteller von Pilotventilen stehen daher vor der Herausforderung, die Belange der Elektrik, sowie der Magnet- und Piezo-Technik mit denen der Mechanik zu verbinden, um Pilotventile mit höchster Zuverlässigkeit anbieten zu können.

Pilotventile werden in der Prozessindustrie im allgemeinen zur Betätigung von 90°-Drehantrieben verwendet. Die Geschwindigkeit des Antriebes, und damit die Öffnungs- und Schließzeit der Prozessarmatur, wird im Wesentlichen vom Durchflusswert des Pilotventils beeinflusst. Eine Störung im Pilotventil wirkt sich daher unmittelbar auf das Prozessventil aus.

Der Namur-Ausschuss, eine Organisation von vorwiegend deutschen Firmen der chemischen und pharmazeutischen Industrie, hat mittlerweile mehrere Empfehlungen hinsichtlich der Verbindung zwischen Antrieb und Prozessventil sowie des Anbaus zusätzlicher Komponenten, wie Pilotventile, erstellt. Die erste Empfehlung für Pilotventile legte das Bohrbild zum Anschluss von 90°-Drehantrieben fest, mit dem ein direkter Anschluss ohne zusätzliche Verrohrung und Rohrverschraubung gewährleistet wird (Abb. 1). Diese Art der Installation schließt Fehler bei der Montage aus und verhindert gleichzeitig, dass eventuell Partikel des Abdichtungsmaterials (z. B. PTFE-Band) das Pilotventil zusetzen.

Bei Antrieben mit Federrückstellung sorgt ein Anschluss auf der Federseite dafür, dass keine aggressiven Gase in die Federkammern des Antriebs gelangen und verhindert so eine frühzeitige Korrosion der Innenteile. Dabei wird in dem Namur-Pilotventil die Druckluft über eine „Atmungsfunktion“ von der Kolbenkammer des Drehantriebes zur Federseite rückgeführt.

Bei den oftmals für Regelzwecke eingesetzten Linearantrieben wird der angebaute Stellungsregler direkt mit Druckluft beaufschlagt. Hier werden Pilotventile häufig aus Sicherheitsgründen eingesetzt, um z. B. ein schnelles Schließen bei Notabschaltungen zu gewährleisten. Das kürzlich erweiterte Namur-Flanschbild für den direkten Anbau von Pilotventilen an Linearantriebe verbindet Stellungsregler, Pilotventil und Antrieb (Abb. 2).

Aufgrund der eindeutigen Vorteile, die sie bieten, werden Namur-Flanschbilder inzwischen weltweit als Industrie-Standard anerkannt. Sie sind in der VDI/VDE 3845 beschrieben.

Konstruktionsweise der Pilotventile und Auswahlkriterien

Um ein Pilotventil auswählen zu können, das den Kriterien der Wirtschaftlichkeit und Zuverlässigkeit entspricht, müssen eine Vielzahl von Faktoren berücksichtigt werden. Zusätzlich zu der Anschlussart, wie z. B. nach Namur, ist es wichtig, die Wahl zwischen einer direktwirkenden und einer vorgesteuerten Ausführung zu treffen. Bei einem direktbetätigten Pilotventil muss die gesamte Kraft für eine Änderung der Schaltstellung vom Magnetantrieb kommen. Durch eine in der Magnetspule erzeugte Hubkraft wird die elektrische Energie in eine mechanische Bewegung umgewandelt. Die Vorteile einer solchen Konstruktion sind (kein Mindestdifferenzdruck ist erforderlich) die einfache Funktionsweise und somit ein geringes Risiko von Fehlfunktionen. Da sich, insbesondere bei größeren Nennweiten, die erforderliche Betätigungskraft (F=P•A) und die elektrische Energie proportional zum Druck verhalten, ist die Leistungsaufnahme bei derartigen Ausführungen relativ hoch.

Vorgesteuerte Ventile, wie z. B. Wegeschieber, nutzen jedoch zur Betätigung Druckluft als Hilfsenergiequelle. Der Magnet dient hier zum Öffnen und Schließen des Vorsteuerventils. Daraus ergibt sich eine relativ niedrige Leistungsaufnahme, insbesondere bei großen Nennweiten. Vorgesteuerte Ventile benötigen normalerweise nur einen minimalen Differenzdruck von 1 bis 2,5 bar. Vorsteuerkanäle-und Bohrungen führen die Steuerluft an den Wegeschieber, wobei diese Konstruktionsart leichter durch verschmutzte Luft blockieren kann. Diese Gefahr wird durch größere Querschnitte der Steuerkanäle und/oder Filterelemente verringert. Die ständig steigende Druckluftqualität (insbesondere in Europa) und optimierte Konstruktionen der Dichtungsprofile und -werkstoffe haben die Gefahr des „Hängenbleibens“ von vorgesteuerten Pilotventilen, im Vergleich zu früher, eingeschränkt.

Magnete mit niedrigerLeistungsaufnahme und Feldbus-Anschluss

Die Vorteile der Feldbustechnik liegen u. a. in den erheblich günstigeren Installationskosten. Deshalb gehen die Bemühungen der Pilotventilhersteller in die Entwicklung von Magnetventilen mit geringer Leistungsaufnahme. Eine niedrige Leistungsaufnahme hat auch eine geringere Wärmeabstrahlung zur Folge, was wiederum zu einer Erhöhung der Sicherheit in explosionsgefährdeten Bereichen führt. Da bei den meisten Schutzarten ein enger Zusammenhang zwischen der erzeugten Wärme in der Magnetspule und der Oberflächentemperatur des Magnets besteht, führt eine niedrigere Leistungsaufnahme zu höheren Temperaturklassen.

Feldbus-Systeme, wie z. B. die im Wettbewerb stehenden Profibus-PA- und Fieldbus-Foundation-Protokolle, die für kritische (Echtzeit-) Anwendungen in der Prozessindustrie entwickelt wurden, erfordern Feldgeräte und Antriebe mit äußerst niedriger Leistungsaufnahme. Für den Einsatz in explosionsgefährdeten Bereichen werden bei beiden Systemen eigensichere Betriebsmittel benötigt, wobei gerade die Magnetventile eine extrem niedrige Leistungsaufnahme aufweisen müssen. Aus diesem Grund werden bei derartigen Anwendungen in vorgesteuerten Magnetventilen zunehmend Piezo-Elemente für die Umsetzung von elektrischer Energie in Bewegung verwendet. (Abb. 3)

Magnete für den Einsatz in explosionsfähigen Atmosphären

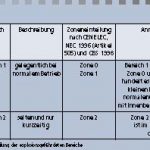

In explosionsgefährdeten Bereichen muss das Risiko der Entzündung von explosionsfähigen Gasen auf ein Minimum reduziert werden. In Abhängigkeit von der Wahrscheinlichkeit, mit der sich eine explosionsfähige Gas-Luft-Mischung möglicherweise entzünden kann, werden die Bereiche durch die europäischen Cenelec-Normen gemäß IEC 79-10 in die Zonen 0, 1 und 2 unterteilt. In Nord-Amerika gelten die Bereiche 1 und 2. Die Ergänzung des US-amerikanischen National Electric Code (NEC) um den Artikel 505 im Jahre 1996 sowie die kanadische CBS-Norm aus dem Jahre 1998 erlauben nunmehr auch die Einteilung in Zonen (Abb. 4). Seit 1999 gestattet die NEC (Abschnitt 501-1) den Einsatz der Betriebsmittel, die für die Zonen 0, 1 und 2 zugelassen sind, in den Bereich 2 bei Verwendung desselben Gases.

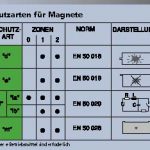

In Europa kommt nun die neue Atex-Richtlinie 94/9/EC zur Anwendung. Die Richtlinie betrifft Betriebsmittel und Schutzeinrichtungen, die durch explosionsfähige Atmosphären aufgrund des Vorhandenseins von entzündlichen Gasen, Dämpfen, Nebeln oder Stäuben gefährdet sein können. Die Richtlinie gilt auf freiwilliger Basis seit März 1996 und wird ab 1. Juli 2003 bindend. Die für Magnete zutreffenden Schutzarten werden in Abbildung 5 angegeben. In dieser Richtlinie wird beschrieben, dass – neben den generellen Anwendungen in Zone 0 für die neuen Feldbus-Systeme für die Prozessautomatisierung – eigensichere Betriebsmittel erforderlich werden. Es wird auch erklärt, dass neue Techniken zur Reduzierung der Leistungsaufnahme vorhanden sind. Die Zündschutzart „i“ der eigensicheren Magnete basiert darauf, die Energie im Stromkreis so gering zu halten, dass weder Funken noch eine sonstige thermische Wirkung entstehen kann, die zu einer Entzündung im Feld führt. Die Piezo-Technik zur Ansteuerung von Pilotventilen erfüllt diese Bedingungen.

In den letzten Jahrzehnten wurden für den Einsatz in Zone 1 und 2 meistens explosionsgeschützte Magnete der Zündschutzart „d“ verwendet. Diese Schutzart basiert auf einer Konstruktion, bei der die elektrischen Teile von einem exgeschützten Gehäuse umschlossen sind. Mit einem solchen Gehäuse wird verhindert, dass sich eine Explosion im Inneren des Gehäuses auf die umgebende Atmosphäre überträgt (Abb. 6).

Die Erfordernis nach kompakteren und wirtschaftlicheren, jedoch gleichzeitig auch sicheren und zuverlässigen Schutzeinrichtungen hat zur Verwendung von vergossenen Magneten der Zündschutzart „m“ nach der Cenelec-Norm 50028 aus dem Jahre 1990 geführt. Diese Magnete eignen sich für den Einsatz in den Zonen 1 und 2. Alle elektrischen Teile, die eine explosionsfähige Atmosphäre durch Funken oder Erhitzen entzünden könnten, sind in einer Vergussmasse eingebettet. Dabei darf die durch die Temperaturklasse definierte maximale Oberflächentemperatur auf keinen Fall überschritten werden. Normalerweise sorgt eine auf den Spulenwindungen angebrachte Thermosicherung dafür, dass die Spule spannungslos geschaltet wird, sobald sich diese aufgrund einer längeren Überspannung oder eines blockierten Ankers überhitzt. In der entsprechenden Norm EN 50019 werden das sichere Gehäuse und die sichere Kabeleineinführung beschrieben. Aus der Verbindung mit der Zündschutzart „m“ für die Spule ergibt sich ein Magnet der Zündschutzart „em“ (Abb.7).

Aussagen zur Zuverlässigkeit von Magnetventilen

Magnetisch betätigte Pilotventile, die für die oben beschriebenen Anwendungen und Umgebungen ausgewählt werden, können ein hohes Maß an Zuverlässigkeit bieten. Manche Anwender behaupten, dass die Zuverlässigkeit sogar zehn Mal höher ist als die der Prozessarmaturen, auf denen sie angebaut werden. In den Bereichen, in denen Magnetspulen möglicherweise ein Risiko waren, werden heute Materialien der Isolationsklassen F und H verwendet, die für Temperaturen bis zu 155 °C bzw. 180 °C geeignet sind. Diese können für Dauerbetrieb bis zu 20 000 Stunden in Europa oder 30 000 Stunden in den U.S.A. eingesetzt werden. Zusammen mit einer niedrigen Leistungsaufnahme, und somit niedrigeren Temperaturen, konnte das Risiko erheblich reduziert werden. Eine höhere Isolationsklasse oder einer Verringerung der Umgebungstemperatur wirkt sich positiv auf die durchschnittliche Lebensdauer einer Spule aus.

Ein weiterer Grund für das Durchbrennen von Wechselstromspulen (AC) ist das Blockieren des Ankers. Wenn die Luftspaltweite von Anker und Gegenanker beim Schalten nicht verringert wird, d. h. blockiert, bleibt der Strom auf dem höheren Anzugsniveau und die Spule wird schließlich überhitzt. Dies kann jedoch durch die zunehmende Nutzung von 24 V Gleichstrom (DC) als Steuerspannung und den Einbau von Gleichrichtern (Diodenbrücken) in den Magnet bei Wechselstrombetrieb vermieden werden.

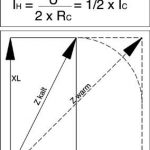

Ein Nachteil bei Gleichstrom-Ausführungen ist die größere Empfindlichkeit bei höheren Umgebungstemperaturen gegenüber Wechselstrom-Ausführungen. Die verfügbare Anzugskraft F des Magneten verringert sich dabei erheblich aufgrund des höheren Widerstands der Spulenwindungen, die einen geringeren Strom zur Folge hat (Abb. 8). Hersteller von Magnetventilen sollten deshalb den maximalen Druck sowie Spannungstoleranzen usw. durch Tests spezifizieren, die bei den maximal zulässigen Temperaturen durchzuführen sind.

Weitere Hinweise bezüglich der Zuverlässigkeit:

• Die in den Magnetspulen integrierte Elektronik, wie z. B. Dioden und Varistoren, verhindern die Beschädigungen, die durch Spannungsspitzen beim Abschalten oder durch Vertauschen der beiden Pole, entstehen können.

• Ein äußerst wichtiger Punkt der Zuverlässigkeit ist das Risiko des Hängenbleibens bei Notabschaltung nach langen Stillstandszeiten in einer Schaltstellung. Solche Tests können während des Betriebes nur schwer durchgeführt werden. Spezielle Testmethoden während der Entwicklung, wie z. B. das Messen von Ansprechzeiten bei -40 °C in zunehmenden Abständen, können einen guten Einblick in das Verhalten des Pilotventils vermitteln.

E cav 202

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: