Online-Monitoringsysteme sind eine wertvolle Unterstützung bei der Instandhaltung von Kolbenkompressoren. Sie steigern die Verfügbarkeit, senken die Betriebskosten und kommen besonders in kritischen Prozessen und in Anwendungen zum Einsatz, bei denen eine hohe Produktivität gefordert ist. Frühzeitiges Erkennen von Schäden und präzise Fehlerdiagnose erlauben zielgerichtete und rasche Reparaturen. Jetzt sind schlanke Systeme auf dem Vormarsch, die sich auf die Überwachung der wichtigsten Bauteile konzentrieren.

Dipl.-Ing. Klaus Stachel, Dipl.-Ing. Christian Koers

Trotz Einsatz fortschrittlichster Technologien in der Entwicklung von Ventilen, Ringen und Packungen, sind diese Komponenten neben Prozessproblemen nach wie vor die häufigste Ursache von ungeplanten Stillständen. Dabei können mehr als 80% der Ursachen für ungeplante Stillstände bereits im Frühstadium erkannt und entsprechende Reparaturen langfristig geplant werden. Die Antwort auf diese Anforderung ist ein Monitoringsystem, das die Überwachung genau dieser kritischen Bauteile gewährleistet. Das modular konzipierte CCM-System (Compressor Condition Monitoring), eine gemeinsame Entwicklung von Prognost und Hoerbiger Kompressortechnik, basiert auf der Prognost-Technologie und kann mit oder ohne Hydrocom-Ventilsteuerung eingesetzt werden.

Datenerfassung im Ex-Bereich

Zur Verringerung des Installationsaufwandes werden heute in Produktionsbetrieben wie etwa der Automobil- oder Prozessindustrie, die über eine Vielzahl von Messstellen verfügen, dezentrale Datenerfassungsgeräte eingesetzt. Die derzeit verfügbaren Geräte sind jedoch für die Erfassung von hochfrequenten Signalen wie Indikatordruck und Rod-Drop im Ex-Bereich nicht geeignet, so dass speziell hierfür ein neues Datenerfassungsgerät entwickelt wurde, das so genannte Fast-Transmitter Interface Modul (Fast-TIM). Das Atex-zertifizierte Fast-TIM wird direkt am Kompressor montiert. Die Signale werden mit einer Busleitung an die Compressor Interface Unit (CIU) übertragen, die in der sicheren Zone im Schaltschrank montiert ist. Der große Vorteil liegt im stark reduzierten Verdrahtungsaufwand, was besonders interessant ist für die Ausrüstung bestehender Maschinen.

Datenintegration über OPC oder Modbus

Da es bisher neben Modbus einen Wildwuchs an Kommunikationsmöglichkeiten gab, haben sich Hersteller aus der Automatisierungstechnik und Microsoft auf einen herstellerunabhängigen Industriestandard für den Datenaustausch (z.B. für Datenintegration aus dem Prozessleitsystem) geeinigt: OPC (OLE for Process Control). OPC ist neben Modbus der zweite Standard für Datenintegration im CCM-System. Der Aufbau des schlanken Online-Monitoringsystems gliedert sich in die Bereiche Ex-Schutz/Zone, Schaltraum und Büro/Instandhaltung.

Der CCM-PC erfasst die Daten aus der CIU sowie der SPS und dem Leitsystem und führt die Diagnosen und Archivierung der Messwerte durch. Der CCM-PC ist mit dem firmeninternen Netzwerk (LAN/WAN) und über Modem mit dem Telefonsystem verbunden. Über das Modem ist die Fernwartung des Systems sowie die externe Instandhaltungsunterstützung möglich. Dank voller Netzwerkintegration erfolgt die Visualisierung und Bedienung mit Hilfe eines z. B. im Büro der Instandhaltung vorhandenen PCs.

Datenanalyse und Diagnose

Gerade bei oszillierenden Maschinen sind viele Ereignisse kurbelwinkelgebunden. Zur Überwachung wird beim CCM-System eine Kurbelwellenumdrehung (360°) in insgesamt 36 Segmente à 10° Kurbelwinkel unterteilt. In den einzelnen Segmenten wird der Mittelwert berechnet und einer erweiterten Grenzwertüberprüfung unterzogen. Nur so können Bewegungen der Kolbenstange, wie z. B. lose Verbindungen der Kolbenstange, aufgedeckt werden.

Das gemessene Drucksignal des Zylinderinnenraumes wird über den Kurbelwinkel umgerechnet und als p-V-Diagramm dargestellt. Für jedes p-V-Diagramm werden mehrere Kennwerte ermittelt und für die Diagnose ausgewertet:

• Saug- und Enddruck

• Durchstichpunkte Saug- und Enddruck

• volumetrischer Wirkungsgrad

• Polytropenexponenten der Expansions- und Kompressionslinie

• indizierte Arbeit, Leistung und Wirkungsgrad

• Saug- und Druckverlust

Defekte Bauteile bewirken eine starke Veränderung dieser Kennwerte. Zusätzlich kann ein Vergleich mit dem theoretischen p-V-Diagramm vorgenommen werden. Dieses wird auf Basis einer frei wählbaren Gaszusammensetzung anhand einer Gasdatenbank errechnet, wobei das Realgasverhalten abgebildet wird.

Überwachung der Kolbenstangenkraft

Die Überwachung der Kolbenstangenkraft und der Lastumkehr sind wichtig für den sicheren Betrieb von Kolbenverdichtern – vor allem bei sich verändernden Druckverhältnissen und Ventilabhebungen. So kann geprüft werden, ob die Verbindung von Kreuzkopf und Pleuel ausreichend geschmiert und die Kolbenstange unterhalb der Belastungsgrenze beansprucht wird. In Kombination mit dem Kolbenstangenlagesignal können lose Verbindungen beim Lastwechsel entdeckt werden.

Je nach Ausstattung und Schwerpunkt der Überwachung des Verdichters können Saug- und Enddrücke, Saug- und Endtemperaturen, Förderleistung, Ventilnest-Temperaturen, Leckgasmengen, Stromaufnahme des Motors, Öltemperaturen, Lagertemperaturen etc. in die Überwachung und Diagnose einfließen. Bei mit der Hydrocom-Regelung ausgestatteten Maschinen wird der Zustand in übersichtlich gestalteten Statusbildern angezeigt und im Logbuch protokolliert.

Trendwertanalyse

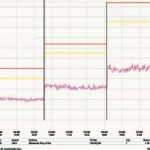

Die Mess- und Kennwerte werden als Trendwerte (Kurzzeittrend = 1-Minuten-Mittelwert und Langzeittrend = 1-Stunden-Mittelwert) gespeichert, so dass eine einheitliche Datenbasis zur Verfügung steht. Zusätzlich kann der Benutzer im Trendverlauf Textmarken setzen, um z. B. Inspektionen oder aufgetretene Schäden zu dokumentieren und für spätere ähnliche Ereignisse zum Vergleich heranzuziehen.

Darüber hinaus speichert CCM die Originalmessdaten in einem Fifo-Speicher (first-in/first-out) ab. Der Ringspeicher für die dynamischen Messsignale hat eine Länge von ein bis sechs Stunden und wird bei jedem Start- und Stoppvorgang der Maschine automatisch gespeichert. Der Prozessdaten-Ringspeicher speichert ausgewählte Daten der letzten 30 Tage.

Das Alarmmanagement ist ein zentraler Punkt beim Thema Zustandsüberwachung. Wichtige Fragen sind hierbei: Wann, über welches Medium und wen soll das System über eine Zustandsänderung informieren? CCM beinhaltet eine betriebspunktabhängige Grenzwertüberprüfung, die sich auf verschiedene Betriebszustände einstellen kann. Innerhalb der vorgegebenen Betriebspunkte erkennt das System den veränderten Zustand und zieht speziell für diesen Bereich gesetzte Grenzwerte zur Grenzwertüberprüfung heran.

Die Grenzwertüberprüfung kann drei verschiedene Zustände erzeugen, die klar und übersichtlich in Ampelsymbolik angezeigt werden:

• Gut-Zustand (grün)

• 1. Warnstufe überschritten (gelb)

• 2. Warnstufe überschritten (rot)

Dem Anwender wird außerdem einfach und plastisch der Gesamtzustand des Verdichters als Maschinenstatus angezeigt. Das System versteht sich als proaktiv, d. h., nicht der Betreiber hat die Informationsholschuld, sondern das System meldet sich selbsttätig über verschiedene Kommunikationskanäle wie LAN, E-Mail, SMS, Fax, Pager, Voice Message oder das PLS-System.

Halle 9.0, Stand G38

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: