Bei der Neu- und Weiterentwicklung von Rührorganen und -systemen rücken die Betrachtung und Kenntnisse der jeweiligen zum Teil komplexen Prozessabläufe und die Einbindung des Rührwerkes als Einzelkomponente in die Prozessumgebung immer stärker in den Vordergrund. Die deutlich verbesserten Möglichkeiten auf dem Gebiet der numerischen Strömungssimulation erlauben in zunehmendem Maße, dieses Instrumentarium bei der prozesstechnischen Optimierung von Rührsystemen einzusetzen.

P. Hentrich, R. Krebs

Vorgänge im Rührbehälter, die sich mit herkömmlicher Versuchstechnik nur schwer oder aufwendig bzw. nur global erfassen lassen, können mittels numerischer Strömungssimulation (CFD) noch genauer untersucht werden. Nach Validierung ist eine direkte Abbildung des Rührprozesses im Betriebsmaßstab möglich, so dass Unsicherheiten in Bezug auf die anzuwendende Scale-up-Regel oder kostenintensive Versuche in Pilotanlagen entfallen.

Rührorganentwicklung mit CFD

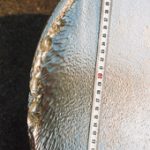

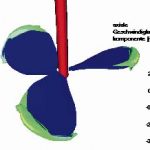

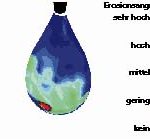

Bei Aufbereitungsprozessen in der Hydrometallurgie oder in Rauchgasentschwefelungsanlagen laufen die Rührwerke meist in abrasiven Suspensionen. Um den permanenten Verschleiß in Grenzen zu halten, muss entweder die Umfangsgeschwindigkeit des Rührers begrenzt werden oder es sind aufwendige Verschleißschutzmaßnahmen (Sonderwerkstoffe, Platierungen, etc.) zu ergreifen. Beide Maßnahmen führen zu teureren Rührwerken. Im allgemeinen ist der erosive Abtrag nicht gleichmäßig auf der Blattoberfläche des Rührorgans verteilt, sondern konzentriert sich auf strömungsdynamisch markante Bereiche am Rührblatt. Abbildung 1 zeigt beispielhaft die Aufnahme eines Propellerblattes aus einer Rauchgasentschwefelungsanlage, das deutlich erkennbare Verschleißerscheinungen auf der Unterdruckseite direkt hinter der Blattspitze aufweist. Die strömungsdynamischen Wirkmechanismen des Erosionsvorgangs wird durch eine in Teilschritten durchgeführte numerische Strömungssimulation deutlich. Die Simulation der einphasigen Umströmung eines Propellerrührerblattes in einem vorgegebenen Rührbehälter zeigt die in Abbildung 2 erkennbare ausgeprägte Wirbelbildung an der Blattspitze. Im nächsten Schritt werden die Wechselwirkungen von abrasiven Partikeln mit dem Propellerblatt durch Berechnung der (Lagrange’schen) Partikelbahnen in dem berechneten Strömungsfeld um das Propellerblatt untersucht. Turbulenzeinflüsse des Strömungsfeldes auf die Partikelbewegung werden mit einem stochastischen Modell über die Lebensdauer turbulenter Wirbelballen berücksichtigt. Abhängig vom Partikeldurchmesser, und der Feststoffkonzentration werden bei den Simulationsrechnungen der Auftreffort, die Auftreffgeschwindigkeit sowie der Auftreffwinkel und die Auftreffhäufigkeit auf das Rührerblatt verfolgt. Anhand dieser aufgezeichneten Daten kann für das Rührblatt eine topografische Karte über die lokale Erosionsbelastung über einen Potenzansatz qualitativ ermittelt werden. Die Ergebnisse weisen Gebiete mit hohen Erosionsraten auf der Unterdruckseite direkt hinter der Blattspitze und an der Blattvorderkante auf. Das Erosionsbild entspricht qualitativ dem Bild des Betriebsmaßstabes und den numerisch berechneten lokalen Werten.

ResultierendeEntwicklungsansätze

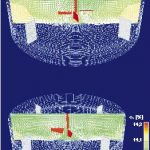

Wie gezeigt, lassen sich mit Hilfe numerischer Berechnungen die experimentell schwer erfassbaren Wechselwirkungen zwischen den Ablösewirbeln und Wirbelrückströmungen an der Rührblattspitze und den Feststoffpartikeln als Ursache für erosive Verschleißvorgänge ausmachen. Um die lokal ermittelte erosive Wechselwirkung der Partikel mit dem Blatt zu reduzieren, ist ein Strömungsbild mit veränderten Partikelbewegungen zu erzeugen. Eine Möglichkeit, Wirbelrückströmungen an der Blattspitze abzumildern, besteht in der Ablenkung der Blattwirbel durch ein spezifisch nach oben gewölbtes, breites Außenblatt. Der geometrisch so optimierte Isojet-Rührer in Abbildung 4 oben lässt ein geringeres und gleichmäßigeres Erosionsbild erkennen. Weitere Möglichkeiten, die Wechselwirkung Partikel-Blatt zu minimieren, bestehen in der Veränderung der Blattwinkel und der spezifischen Gestaltung der Blattaußenkante. In Abbildung 4 unten zeigt der Viscoprop-Rührer ein verlagertes und gleichmäßigeres Erosionsbild im Vergleich zum Propellerrührer.

Das aufgeführte Beispiel verdeutlicht den Nutzen der numerischen Strömungssimulation bei der Aufdeckung lokaler, messtechnisch nicht zugänglicher Phänomene und der damit möglich gewordenen gezielten Entwicklung erosionsbeständiger Rührsysteme.

Rührprozessauslegung mit CFD

Die numerische Strömungssimulation kann auch erfolgreich die Auslegung bestimmter Rührprozesse unterstützen. Als Beispiel wird der Rührprozess in einem komplexen Absorptionsverfahren einer Rauchgasentschwefelungsanlage betrachtet.

Hier ergeben sich folgende rührtechnische Anforderungen: Das Rührsystem hat die Aufgabe, durch eine kurze Mischzeit die verschiedenen, gekoppelten chemischen Reaktionen im Absorbersumpf zu beschleunigen. Zwischen der zugeführten Luft und der Flüssigphase ist eine große Phasengrenzfläche zu erzeugen, um einen hohen Stoffübergang und damit eine schnelle Sulfitoxidation zu ermöglichen. Eine entscheidende Anforderung an das rührtechnische System ist die Suspendierung des gebildeten Gipses, um Ablagerungen zu vermeiden.

Letzterer Teilvorgang wird durch eine numerische Simulation nachgebildet. Abbildung 5 zeigt im Vergleich die berechneten unterschiedlichen Feststoffkonzentrationsverteilungen im Absorbersumpf bei Verwendung eines Viscoprop-Rührers und eines üblicherweise hierfür eingesetzen Schrägblattrührers bei gleichem Leistungseintrag. Beim Schrägblattrührer bilden sich in der Eckzone des Behälters deutlich erhöhte Feststoffvolumenkonzentrationen und ein breiteres Konzentrationsspektrum im Kessel als mit dem Viscoprop. Dieser erzeugt ein Strömungsprofil mit ausgeprägten Geschwindigkeiten bis in die Ecken hinein und entlang der Behälterwand nach oben.

Zur Validierung der numerischen Berechnungen ist der Abgleich mit experimentellen Untersuchungen im Pilotmaßstab notwendig. Die im Experiment gemessenen Mischzeiten sowie die axialen und radialen Geschwindigkeitsprofile weisen nach Modelladaptierung eine gute Übereinstimmung mit den berechneten Werten auf. Das so validierte numerische Modell kann nun zum Scale-up direkt verwendet werden.

Die numerische Simulation der zweiphasig betrachteten Strömungsverhältnisse im Rauchgasabsorber ergab für den Betriebsmaßstab optimale Betriebsbedingungen bei Einbau eines vierblättrigen Viscoprop-Rührers. Fokussiert auf das Suspendierergebnis zeigt sich beim herkömmlichen Schrägblattrührer bei gleichem Leistungseintrag ein erhöhter Feststoffanteil am Bodenrand. Der Viscoprop erzeugt dagegen eine homogene Gipsverteilung ohne Ablagerungen über den gesamten Behälter. Das Beispiel belegt, dass durch gezielte numerische Analysen und experimentelle Untersuchungen ein optimiertes Rührsystem auch für Rührbehälter mit ungünstigen Geometrien zur Lösung verfahrenstechnischer Aufgaben gefunden werden kann.

Selbstansaugende Turbine

Immer wenn reine, toxische oder explosionsfähige Gase umgesetzt werden sollen, besteht ein großes Interesse, sie vollständig umzusetzen, um eine Gasrückgewinnung aus dem Abgas zu vermeiden. Bei der vorzugsweise anzuwendenden selbstansaugenden Begasung hat das Rührorgan zwei Funktionen zu erfüllen:

• Rezirkulation des nicht umgesetzten Gases aus dem Kopfraum,

• Dispergierung des stöchiometrisch zugeführten und des rezirkulierten Gases.

Die Begasungsturbine ist ein selbstansaugendes Rührorgan und erfüllt diese Funktion mit hoher Effizienz. Die Gasansaugung erfolgt über eine Hohlwelle. Mit der sich drehenden Hohlwelle fest verbunden sind speziell geformte Gaskanäle (Abb. 6). Die rotierenden Gaskanäle erzeugen eine starke Sogwirkung an den äußeren Enden, durch die eine entsprechende Gasmenge über die Hohlwelle und Gasführungskanäle angesaugt und an deren Austrittsöffnungen in die Flüssigkeit fein verteilt wird. Durch oben und unten angebrachte kreisringförmige Deckscheiben sind die Gaskanäle in radialer Richtung teilweise abgedeckt. Hierdurch entstehen zwischen den Gaskanälen Kammern, die nach oben mit einem Ringspalt zur Nabe hin geöffnet sind. Ähnlich einer Zentrifugalpumpe wird durch diesen Spalt Flüssigkeit mit geringem Gasanteil aus dem wellennahen Bereich axial angesaugt und radial zu den Gasaustrittsöffnungen gefördert, an denen das Gas dispergiert wird. Hier kommt es zu einer starken Verwirbelung der getrennt aus der Turbine tretenden und aufeinanderprallenden Gas- und Flüssigkeitsströme und damit zu einer optimalen Dispergierung des Gases. Dieser außerordentlich intensive Gas-Flüssigkeits-Kontakt ermöglicht sehr hohe Stoffübergangswerte.

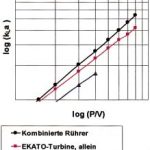

Durch die getrennte Phasenführung innerhalb der Turbine und ihrer ausgeprägten radialen Förderwirkung ergeben sich weit höhere Belastungsgrenzen der Turbine als bei vergleichbaren Turbinen. Deshalb kann die Begasungsturbine auch bei höherem Leistungseintrag betrieben werden, ohne eine Überflutungsgrenze zu erreichen. Sie kann somit vorteilhaft bei Prozessen, bei denen sehr hohe kL•a–Werte gefordert sind, eingesetzt werden. Die erreichbaren Stoffübergänge in einem nicht koaleszierenden Stoffsystem werden in Abbildung 7 verglichen. Die guten Werte für die Ekato-Turbine ergeben sich durch den hohen Gasdurchsatz, der sich ohne Überflutungserscheinung mit diesem Rührorgan einstellt.

Bei schnellen Reaktionen mit einem hohen stöchiometrischen Gasbedarf, wie beispielsweise die Hydrierung von Nitroverbindungen, hat sich die Kombination des Phasejet-Rührers, der die Primärdispergierung der zwangszugeführten stöchiometrischen Gasmenge übernimmt, mit der selbstansaugenden Turbine zur Rezirkulierung des nicht umgesetzten Gases bewährt. Die mit dieser Version erreichbaren Stoffübergänge sind nochmals um den Faktor 1,15 bis 1,2 höher als die mit der Selbstansaugung allein erreichbaren Werte wie Abbildung 7 zeigt.

Die aus dem Reaktor abzuführende Wärme kann, wie beispielsweise von der Hydrierung von Nitroverbindungen bekannt, beachtlich sein. Hier müssen zusätzliche Wärmeaustauschflächen im Innern des Apparates installiert werden. Dies geschieht mit Rohrbündeln, Schlangen oder Wärmeaustauscherplatten, womit sich spezifische Wärmeaustauschflächen bis zu 25 m²/m³ erzielen lassen.

Halle 6.0, Stand B37-C41

E cav 201

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: