In den letzten zwei Jahren gab es eine klare Entwicklung von der klassischen Cross-Flow-Filtration hin zur Rotationsfiltration. Die Vorteile der Rotationsfiltration liegen in der deutlich verbesserten Abreinigungswirkung auf die Filteroberfläche bei zugleich reduziertem Energieeintrag. Durch die Verfügbarkeit von keramischen Filterelementen in einer neuen Geometrie wird sich dieser Trend hin zur Rotationsfiltration im Anlagenbau weiter verstärken.

Christian Münch

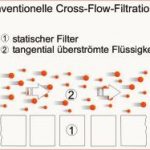

Voraussetzung für ein kontinuierliches Filtrationsverfahren ist die Vermeidung einer Membranverblockung bzw. das Verhindern einer Deckschicht auf der Membranoberfläche (Filterkuchen). Dazu ist eine permanente Abreinigung der Filteroberfläche während des Prozesses notwendig. Dies wird durch sogenannte Cross-Flow-Techniken erreicht, d. h. die Filteroberfläche wird permanent tangential überströmt. Die dabei auftretenden Scherkräfte verhindern den Aufbau eines Filterkuchens (Abb. 1). Auf diese Weise können über sehr lange Zeiträume hohe Filtratleistungen aufrechterhalten werden. • Emulsionsspaltung, Behandlung von Kühlschmierstoffen, Aufbereitung ölhaltiger Waschlaugen

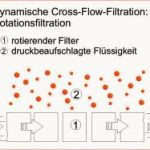

Um diesen Cross-Flow-Effekt zu erzielen, war es bisher notwendig, mit Hilfe von leistungsstarken Pumpen große Flüssigkeitsvolumen zu bewegen. Den sehr guten Filtrationsleistungen standen als Nachteil hohe Energiekosten gegenüber. Seit einigen Jahren gibt es nun eine neue Entwicklung hin zu sogenannten dynamischen Cross-Flow-Verfahren, die mit deutlich geringerem Energieeintrag arbeiten. Hierbei wird eine Relativbewegung zwischen dem zu filtrierenden Medium und dem Filter nicht durch Pumpen erzeugt, sondern durch eine Rotation des Filters oder eine Rotation von Stromstörern.

Diese neuartigen Verfahren werden unter dem Begriff der Rotationsfiltration zusammengefasst. Neben dem verringerten Energieeintrag lassen sich durch die Rotationsfiltration auch deutlich höhere Überströmungsgeschwindigkeiten als bei der konventionellen Cross-Flow-Filtration anlegen, was zu verbesserten Filtrationsleistungen führt.

Für die Umsetzung von vorteilhaften Rotationsfiltrationsverfahren durch den Anlagenbau stehen am Markt keramische Filterelemente in einer neuartigen Geometrie zur Verfügung (Abb. 2). Es handelt sich hierbei um Filterscheiben aus hochbeständiger Al2O3-Keramik mit einem Außendurchmesser von 312 mm. Diese Filterscheiben werden zu Filterstacks mit einer Membranfläche von 4 bis 10 m² zusammengefasst, die modular in einer Anlage von mehreren hundert Quadratmetern angeordnet werden können. Branchen:

Zur permanenten Abreinigung der Membranoberfläche bieten sich verschiedene Verfahren der Rotationsfiltration an:

• Rotation der Filterscheiben ohne Stromstörer: Die oben beschriebenen Filterstacks werden in Rotation versetzt. Durch die auftretenden Zentrifugalkräfte werden Ablagerungen an der Membranoberfläche kontinuierlich abtransportiert und die Filtratleistung bleibt auf einem konstant hohen Niveau. Eine kommerziell verfügbare Kleinanlage hierzu ist in Abbildung 3 dargestellt (Membranfläche 3 bis 6 m²).

• Die Rotation der Filterscheiben mit statischen Stromstörern: Unterstützend zur Rotation der Filterscheiben kann die Filtrationsleistung durch eine Installation von Stromstörern weiter erhöht werden. Stromstörer an der Behälterwandung führen zu einer erhöhten Turbulenz im Filtrationsmodul. Zusätzlich kann durch Störelemente, die zwischen den Filterscheiben angeordnet sind, auf der Membranoberfläche eine Sogwirkung erzeugt werden, die einer Verblockung der Poren entgegenwirkt.

• Statische Filterscheiben mit rotierenden Stromstörern: Eine Relativbewegung mit vergleichbaren Filtrationsresultaten kann auch durch eine Rotation von Stromstörern in Kombination mit statischen Filterscheiben erzeugt werden. Durch die Stromstörer wird die zu filtrierende Flüssigkeit in Bewegung versetzt und dadurch der gewünschte Cross-Flow-Effekt erzeugt. Systemvorteile:

• Rotation von ineinander verzahnten Filterscheiben: Die Filterstacks können derart angeordnet werden, dass die Filterscheiben einen Überlappungsbereich aufweisen. Werden nun die Filterstacks einer Drehbewegung in gleicher Richtung ausgesetzt, so wird dadurch in diesem Überlappungsbereich eine gegenläufige Bewegung erzeugt. Es entsteht eine Zone maximaler Turbulenz, in der eine permanente Abreinigung der Membranoberfläche erfolgt. Diese Abreinigungswirkung ist homogen über den gesamten Scheibenradius verteilt, da sich die Bahngeschwindigkeiten der gegenläufig drehenden Scheiben zu einem konstanten Wert aufaddieren. Die beschriebenen Rotationsfiltrationsverfahren unterscheiden sich in ihrer Wirkungsweise und im Energieeintrag. Abhängig von den unterschiedlichen Anforderungen der jeweiligen Anwendung kann die Auswahl des hierfür optimalen Verfahrens erfolgen. Während beispielsweise bei Anwendungen im Abwasserbereich der Schwerpunkt auf einem sehr niedrigen Energieeintrag liegt, ist bei vielen industriellen Einsatzfällen das Anlegen von hohen Überströmungsgeschwindigkeiten entscheidend.

Durch die bekannten guten Werkstoffeigenschaften der Keramik in Kombination mit den neuartigen Verfahren der Rotationsfiltration ergeben sich für den Anlagenbau neue Chancen und Märkte. Die beschriebenen keramischen Filterscheiben sind in verschiedenen Trenngrenzen der Mikro- und Ultrafiltration erhältlich. Die Filterscheiben sind sowohl als Einzelbauteile als auch als vormontierte Einheiten kommerziell verfügbar (Einheiten 1 bis 6 m²). Zudem werden Anlagen mit Membranflächen im Bereich 1 bis 6 m² angeboten, die direkt eingesetzt werden können und als Testanlagen für die Projektierung von Membrananlagen von mehreren 100 m² Membranfläche dienen können.

Rotationsfiltration mit keramischen Filtern

Einsatzgebiete:• Emulsionsspaltung, Behandlung von Kühlschmierstoffen, Aufbereitung ölhaltiger Waschlaugen• Filtration von industriellen Prozessmedien, Galvanikbadreinigung, Separation von Schleifstäuben• Aufbereitung von korrosiven Medien in Kombination mit erhöhten BetriebstemperaturenBranchen:• Umwelttechnik und Abwasseraufbereitung• Lebensmittel- und Biotechnologie, Pharmazie• Verfahrenstechnik und Chemie• Systemvorteile:• extrem hohe Überströmung der Filteroberfläche – keine Filterverblockung• deutlich reduzierte Energiekosten (im Vergleich zu konventionellen Cross-Flow-Konzepten)• kompakte Anlagen mit großen Filterflächen• chemische und thermische Beständigkeit• Regeneration der Membranen (Rückspülung, Heißdampfsterilisation)• materialbedingt hohe Standzeiten

www.kerafol.com • chemische und thermische Beständigkeit

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: