Besonders in der pharmazeutischen Industrie und Biotechnologie müssen Wechselwirkungen zwischen der Rohroberfläche und dem durchströmenden Medium verhindert werden. Bei der Lösung dieses Problems stehen häufig Kostenbetrachtungen im Vordergrund und weniger die Auswahl einer geeigneten Edelstahlqualität.

Dipl.-Ing. Dr. Georg Henkel

Unter bestimmten Bedingungen bilden Edelstahllegierungen eine dünne Chromoxidpassivschicht, die der Oberfläche ihren nichtrostenden Charakter verleiht. Vor dem Hintergrund von häufig korrosionsbedingten Schadensfällen wurde dieses Phänomen näher untersucht. Für die Untersuchung von Oberflächenschichten mit relativ homogener Struktur nutzte man Auger- oder ESCA-Analysenmethoden. Bei Oberflächen, die durch Inhomogenitäten, beispielsweise lokale Einschlüsse, gekennzeichnet waren, kamen die EDX-Analyse in Kombination mit REM-Aufnahmen zum Einsatz.

Eisenarme Chromoxidschutzschichten

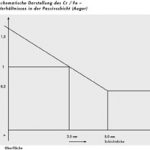

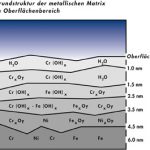

Nur elektrochemisch polierte Oberflächen verfügen über die notwendige morphologische Reinheit, so daß sich relativ ungestört homogene und stabile Chromoxidpassivschichten ausbilden können. Bei mechanisch gefertigten Oberflächen ist dies nicht möglich. Deshalb wurden die Untersuchungen an Edelstahlprüflingen aus 1.4435 mit elektrochemisch polierter Oberfläche, einem anodischen Polierabtrag zwischen 30 und 40 mm und einer sich einstellenden Rauhtiefe Ra von 0,2 bis 0,3 mm durchgeführt. Die Untersuchungen ergaben ein typisches morphologisches Profil wie es in Abbildung 1 dargestellt ist. Obgleich die Grundlegierung ein Chrom-Eisen-Verhältnis von 0,3:1 aufweist, beträgt aufgrund der ablaufenden Passivierungsprozesse dieses Verhältnis direkt an der Stahloberfläche 1,5:1. Das heißt, es hat sich eine stabile Chromoxidschicht ausgebildet. Das für diese Schicht typische Chrom-Eisen-Verhältnis nimmt mit zunehmender Meßtiefe stetig ab und erreicht bei etwa 5 bis 6 nm wieder den Legierungsbasiswert von 0,3:1. Es handelt sich hierbei um eine Inversion mit einem Übergang von einer oberflächlich chromdominierten Phasenzone zu einer im Inneren eisendominierten Phase. Der Übergangsbereich ist dabei fließend. Die vor Korrosion schützende, chromoxiddominierte Matrixschicht hat eine typische Dicke von mindestens 2 bis 5 nm (safetron ep). Die eisen- und damit eisenoxidarme Schutzschicht enthält Nickel und Nickeloxide, Molybdän und Molybdänoxide sowie über Brückenbindung eingelagerte Wassermoleküle (Abb. 2). Wichtig für die Korrosionshemmung ist außerdem, daß ein Ionentransport unterbunden wird. Gegenüber schwächer ausgebildeten Passivschichten (Chromoxidschicht 2 nm) zeigen die beschriebenen Oberflächen eindeutige Vorteile in Hinblick auf die Widerstandsfähigkeit.

Aufgrund des dynamischen Charakters derartiger Passivschichten ist es wichtig, alle Informationen und Rahmenbedingungen bezüglich Aufbau, Abbau, Zerfall und gegebenenfalls Neuaufbau zusammenzutragen. Diese Zusammenstellung aller korrosionsverursachenden Parameter und die Kenntnis der ablaufendenen Mechanismen ist ein wichtiges Hilfsmittel bei der Erstellung von Wartungsplänen, die den zeitlichen Rahmen von notwendigen Reinigungs-, Kontroll- und Passivierungsoperationen regeln.

Beständigkeit von Edelstahloberflächen

Im Mittelpunkt der folgenden Betrachtungen stehen die derzeit verbreitet eingesetzten Legierungstypen 316L (1.4404 oder 1.4435).

Häufig bestehen in der betrieblichen Praxis Unklarheiten über die Beständigkeit und Qualität von Edelstahloberflächen und die damit zusammenhängenden wirtschaftlichen Aspekte. Des weiteren vergrößern nicht sofort erklärbare korrosionsbedingte Schadensfälle diese Unklarheiten. Ohne festigkeitstechnische Fragestellungen zu berücksichtigen, sollten Edelstahloberflächen im medienberührten Bereich korrosionsfest sein, sich neutral bzw. inert gegenüber den jeweiligen Medien verhalten und eine rückstandsfreie CIP-Reinigung ermöglichen.

In Anlagen für die pharmazeutische Industrie kommen im medienberührten Bereich vorwiegend elektrochemisch polierte Edelstahloberflächen zum Einsatz. Deshalb konzentrierten sich die Untersuchungen auch auf diese Oberflächen. Alle Medien, die den Korrosionswiderstand des berandenden Edelstahlmaterials, beispielsweise 1.4435, nicht beeinträchtigen, zeigen bei der Beurteilung der rückstandsfreien Reinigung sowie des neutralen Verhaltens in jedem Fall ein befriedigendes oder mindestens ein ausreichendes Verhalten. Untersuchungen der Keimzahlentwicklung, beispielsweise der Pyrogenität von Prüfsubstanzen, belegen diese Aussagen.

Bei der Beurteilung der Korrosionsfestigkeit gegenüber diversen Medien erreichen elektropolierte Edelstahloberflächen grundsätzlich günstigere Werte als mechanisch behandelte Oberflächen. Diese Tatsache resultiert aus der deutlich kompakteren und gleichmäßigeren Chromoxidpassivschicht. Elektropolierte Oberflächen erlauben die nahezu uneingeschränkte Ausnutzung des theoretischen Korrosionswiderstandes der vorliegenden Legierung. Dadurch ist ein hohes Maß an Konstruktions- und Planungssicherheit gegeben.

Auf der Grundlage der durchgeführten Untersuchungen ergeben sich folgende medienbedingte Einsatzgrenzen für den Werkstoff 1.4435:

• chloridhaltige Lösungen, wobei Konzentration, Temperatur, Expositionszeit und Bewegungszustand wesentliche Parameter sind;

• entsalztes Wasser, wobei Leitfähigkeit, Temperatur, Sauerstoffgehalt usw. von entscheidender Bedeutung sind;

• Reinstdampf;

• reduzierende Alkalien, deren Wirksamkeit ebenfalls von Konzentration, Temperatur und Expositionszeit abhängt.

Setzt man die Werkstoffe 1.4435 und 1.4404 den genannten Medien aus, sind nicht selten Defekte zu beobachten, die herstellungs- bzw. montagebedingt sein können. Allerdings handelt es sich bei diesen kritischen Anwendungsfällen um Grenzbereiche, bei denen schon kleinste Bearbeitungs- und Behandlungsfehler zu Lochfraß, interkristalliner Korrosion, Spaltkorrosion usw. führen können. Art und Ausmaß der Korrosionserscheinungen sind vielfältig und stellen häufig Wirkungskombinationen dar.

Laboruntersuchungen haben Praxiserfahrungen in dem Punkt bestätigt, daß Schweißnähte bzw. Schweißnahtumgebungen wesentlich korrosionsanfälliger sind als das umgebende Grundmaterial. Häufig beginnen Korrosionsprozesse an Schweißnähten und in deren Umgebung. Anschließend setzen sie weitere selbstkatalysierende Prozesse in Gang.

Grundsätzlich gilt: Kommen Edelstahlkomponenten mit den obengenannten Medien in Kontakt, ist eine besondere Sorgfalt bei deren Planung und Fertigung notwendig. Zudem muß eine prozeßbegleitende Oberflächenprüfung vorgenommen werden. Zusätzliche Sicherheit in besonders kritischen Fällen schafft die Edelstahlqualität 1.4539 (safetron).

Weitere Informationen cav-204

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: