Der Einsatz von Wärmetauscherrohren, durch die sich die Strömungsmechanik des Mediums beeinflussen lässt, bedeutet für die Chemie- und Pharmaindustrie einen enormen qualitativen Sprung. Der Grund: Sie sind spürbar effizienter und verbrauchen daher deutlich weniger Platz.

Dr. Stefan Geißler

Vor drei Jahren wollte die ZLB Behring GmbH in Marburg ein neues WFI-Lagerungs- und Verteilsystem installieren. Die Vorgaben des biopharmazeutischen Unternehmens, das damals noch unter dem Namen Aventis Behring firmierte, lauteten: Die Anlage sollte die Entnahme des Wassers für Injektionszwecke an drei Zapfstellen ermöglichen und zwar wahlweise mit einer Temperatur von 20 oder 40 °C. Es war daher nötig, das bei 85 °C zirkulierende Wasser vor jeder Entnahme mithilfe von Wärmetauschern abzukühlen. Als Kühlmedium war Kühlturmwasser vorgesehen. Da dieses jedoch eine Temperatur von fast 27 °C hatte, musste für eine vollständige Abkühlung Stadtwasser als zweites Kühlmedium herangezogen werden.

Mit diesen vorgegebenen Rahmenbedingungen waren letztendlich zwei Wärmetauscher pro Zapfstelle notwendig. Insgesamt mussten für die Anlage also sechs Wärmetauscher angebracht werden. Der Wunsch nach einer Platz sparenden Deckenkonstruktion schien damit nicht realisierbar. Hier herrschten bereits aufgrund von bestehenden Rohrleitungen und Lüftungskanälen engste Platzverhältnisse.

Die üblichen geraden Glattrohre in Wärmetauschern haben einen sehr niedrigen Wärmeübertragungskoeffizienten.

Die Übertragungsoberfläche muss daher über die Länge oder die Anzahl der Rohre erhöht werden. Für die in diesem Fall zur Kühlung erforderlichen bis zu 3 m langen, glatten Wärmetauscherrohre war ein Einbau damit ausgeschlossen.

Wendeln statt Rundrohre

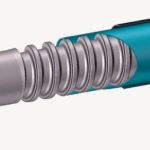

Der Wärmetechnik-Spezialist hde Solutions hat aus diesem Grund gemeinsam mit dem Engineering- und Contracting-Unternehmen Steritec einen besonders kompakten Wärmetauscher speziell für den Einsatz in der Steriltechnik entwickelt (Bild 1). Die Rohre dieses Wärmetauschers sind nicht rund, wie die der konventionellen Wärmetauscher, sondern bilden einen wendelförmig verlaufenden, annähernd rechteckigen Kanal für den Produktstrom (Bild 2). Aufgrund der Zentrifugalkraft, die durch diese Form im Strömungskanal entsteht, bilden sich Sekundärströmungen, die eine Verbesserung der Austauschprozesse bewirken. Das Resultat ist eine deutlich verbesserte Wärmeübertragung.

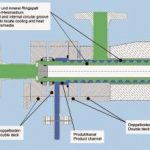

Das Kühlmedium wird dabei an einer Gabelung vor dem Wärmetauscher getrennt und über Flansche an zwei verschiedenen Stellen in den aus bis zu 12 Einzelrohren bestehenden Wärmeaustauscher eingeleitet. Ein Zugang endet im Außenmantel, der andere an der Stirnseite. Dort gelangt die Flüssigkeit in einen dünnen Zwischenraum, der jedes einzelne Rohr umgibt (Bild 3). Damit ist auch auf den beiden Kühlseiten des Wendelrohres ein sehr guter Wärmeübergang garantiert.

Durch die hohe Strömungsgeschwindigkeit auf der Außenseite und die Beeinflussung der Strömungsmechanik im Rohr kann die Wärmeübertragung gegenüber konventionellen Modellen bis um das Zehnfache erhöht werden. Damit ist es möglich, auch sehr kompakte Wärmetauscher mit hohem Wirkungsgrad bei einer geringen Anzahl von Rohren zu bauen. Selbst bei einer maximalen Leistung von 312 kW unter den oben genannten Bedingungen, misst ein solcher Wärmetauscher nicht mehr als einen Meter.

Steriltechnische Perfektion

Der so gebaute und nach seinen wendelförmigen Rohren benannte Twister wurde zudem speziell für pharmazeutische Prozesse im Reinstmedienbereich entwickelt. Damit erfüllt er alle steriltechnischen Anforderungen: Doppelböden verhindern im Falle einer Leckage die Kontamination des sterilen Produktes mit dem nicht sterilen Mantelmedium, er gewährleistet die Minimierung des Totvolumens und die gute Entleerbarkeit bei geringer Neigung in horizontaler Einbaulage. Alle Zapfstellen sind konform GMP und PH.Eur. Die geringe Anzahl der benötigten Rohre hat außerdem den Vorteil, dass die Anzahl der Verbindungsstellen zwischen den Rohren gering ist. Das Risiko einer Undichtigkeit wird minimiert.

Bei Behring wurden schließlich jeweils zwei Twister übereinander an jeder Zapfstelle in der Zwischendecke bzw. im Rahmen unter der Decke eingebaut. Hier soll das WFI von 85 auf wahlweise 40 bzw. 20 °C Entnahmetemperatur abgekühlt werden. Ein Twister-Modell mit fünf Rohren ist für das Vorkühlen mit Kühlturmwasser, ein Modell mit sieben Rohren für das Endkühlen mit Stadtwasser ausgelegt. Der Twister 5 erbringt mit seinen fünf Wendelkanalrohren eine Wärmeleistung von 130 kW und ist knapp über einen Meter lang. Bei der Entnahmetemperatur von 40 °C erbringt er die Leistung fast vollständig allein. Der Twister 7 mit zwei zusätzlichen Rohren erbringt bei gleicher Länge eine Leistung von 182 kW und senkt die Temperatur mittels Stadtwasser auf 20 °C Entnahmetemperatur.

Three years ago, ZLB Behring GmbH in Marburg wanted to install a new WFI (water for injection) storage and distribution system. The requirements of the bio-pharmaceutical company, then trading as Aventis Behring, were that the system should permit the discharge of WFI through three taps, at a temperature of 20 or 40 °C. It was therefore necessary to cool the water circulating at 85 °C by means of heat exchangers before each discharge. Cooling tower water was provided as the coolant. However, as this had a temperature of almost 27 °C, mains water had to be used as a second coolant to achieve complete cooling.

Under these conditions two heat exchangers per tap were ultimately necessary. A total of six heat exchangers therefore had to be used for the system. It seemed that the desire for a space-saving ceiling structure could not be satisfied. Space was at a premium due to existing pipework and ventilation ducts.

The usual straight, plain pipes used in heat exchangers have a very low coefficient of heat transmission. The transmission surface area therefore has to be increased by increasing the length or number of the tubes. In this case, the installation of plain heat exchanger pipes up to 3 m long was impossible.

For this reason, the thermal engineering specialist hde Solutions and the engineering contractor Steritec have jointly developed a particularly compact heat exchanger, especially for use in a sterile environment (Fig. 1). Its tubes are not round, as in a conventional heat exchanger, but form a spiral duct which has an almost rectangular cross-section (Fig. 2) for the flow of product. Secondary flows, which improve the exchange processes, are formed by the centrifugal force created by this shape in the flow channel. The result is a significant improvement in heat transmission.

The coolant is diverted through flanges at a branch upstream of the heat exchanger and introduced into the heat exchanger, which consists of up to 12 individual tubes. One inlet ends in the outer jacket and the other at the front. The liquid enters a narrow space surrounding each individual tube (Fig. 3). This ensures very good heat transfer on both cooling sides of the spiral channel.

The transfer of heat can be increased tenfold compared to conventional types of heat exchanger, due to the high flow velocity on the outside and the effect on the flow mechanics in the tube. This makes it possible to construct extremely compact heat exchangers with a high degree of efficiency and a low number of tubes. Under the above-mentioned conditions, such a heat exchanger is no more than a metre in length, even at maximum power of 312 kW.

Perfect sterility

The Twister, named after its spiral channel tubes, has been specially developed for pharmaceutical purposes involving the purest media. It thus meets all sterility requirements. Double walls prevent contamination of the sterile product by the non-sterile jacket medium if a leak occurs. They ensure that dead volume is minimised and that discharge is good at a slight angle when installed horizontally. All taps are GMP- and PH.Eur-compliant. The low number of tubes required also has the advantage that the number of connections between the pipes is low. The risk of leaks is minimised. Since being developed, the Twister heat exchanger has become an established, acknowledged solution in the chemical and pharmaceutical industries and its various versions have already been installed in many plants.

At Behring, two Twisters, one above the other, were finally installed at each tap, either in the dummy ceiling or in a frame below the ceiling. They were to cool the WFI from 85 °C to a discharge temperature of either 40 or 20 °C. A five-tube Twister is provided for pre-cooling with cooling tower water and a seven-tube model for final cooling with mains water. The five spiral channel tubes of the Twister 5 give it a thermal output of 130 kW. It is just over one metre long. It can almost provide the output alone at a discharge temperature of 40 °C. The Twister 7 has two additional tubes and an output of 182 kW at the same length. It uses mains water to reduce the temperature to the 20 °C required for discharge.

Rohre/Tubes Top Products 451

Twister Top Products 452

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: