Das Sammeln von Maschinendaten bei Produktionsprozessen ist für die meisten Unternehmen keine Herausforderung mehr. Anders steht es oft um die Analyse der Daten. Die Gründe dafür sind vielfältig und reichen von fehlender Expertise über hohe Projektkosten bis zu einem Mangel an leicht zu bedienenden und effizient nutzbaren Softwarelösungen. Hier kommen webbasierte Applikationen wie der ConditionMonitor von Fette Compacting ins Spiel. Das intuitiv steuerbare Tool ermöglicht in der Solidaproduktion nicht nur eine Überwachung des Maschinenparks, sondern kann auch kritische Prozessabweichungen identifizieren und Produktions-Benchmarks bereitstellen.

Der ConditionMonitor ist eine Lösung von OSDi („Oral Solid Dosage intelligent“), der Applikationsentwicklung von Fette Compacting. OSDi bündelt die Analysekompetenz des Unternehmens, damit die datengetriebene Optimierung im Zusammenspiel mit den Tablettenpressen die größtmögliche Wirkung auf Prozesse entfalten kann. Der ConditionMonitor ist dabei so etwas wie das Cockpit für die Überwachung, Analyse und Optimierung des gesamten Maschinenparks.

Von „Big Picture“ bis Prozessdetails

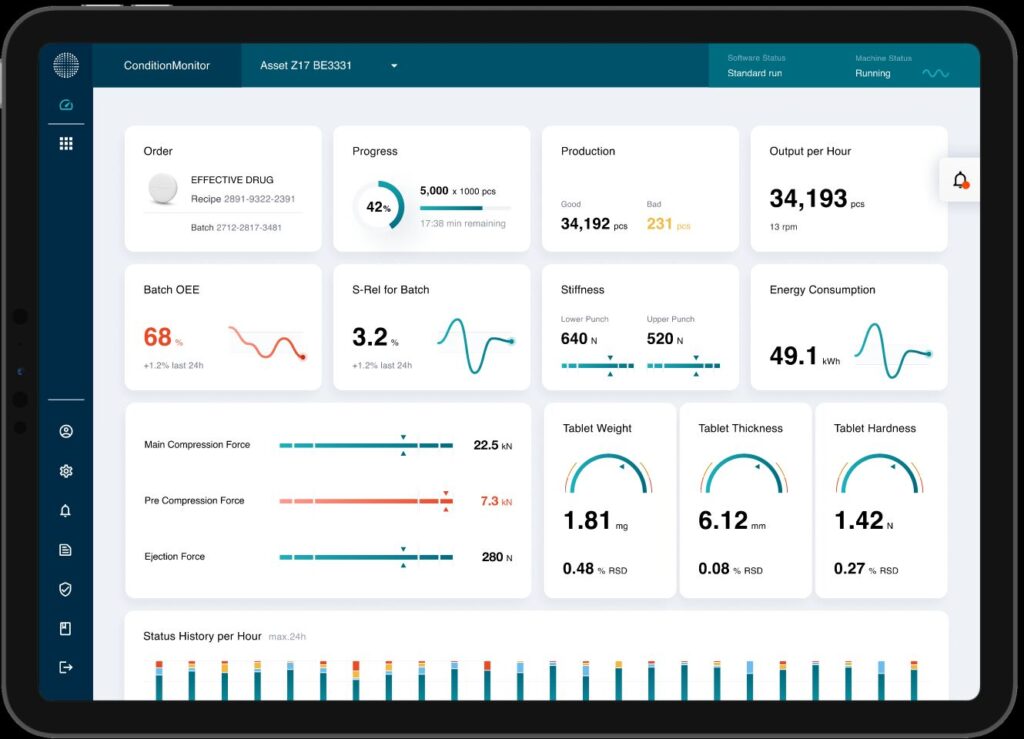

Der ConditionMonitor sammelt sämtliche Informationen der Produktionsmaschinen und verschafft Bedienern und Produktionsverantwortlichen einen umfassenden Überblick. Dazu stellt er die wichtigsten Parameter in einem Dashboard übersichtlich zusammen. Hier steht eine große Bandbreite an Kennzahlen zur Verfügung. So zeigt der ConditionMonitor beispielsweise für jede Maschine grundlegende KPIs wie die Gesamtanlageneffektivität, den Produktionsfortschritt des aktuellen Batches und den Output pro Stunde. Doch auch allgemeine Informationen wie der Energieverbrauch – eine Kennzahl mit zunehmender Relevanz – sind Bestandteil des Dashboards.

Darüber hinaus erhalten Nutzer einen direkten Einblick in aussagekräftige Details der jeweiligen Produktion. Dazu gehören die Anzahl an „Gut“- und „Schlechttabletten“ und spezifische Kennzahlen, die bei Tablettierprozessen eine besondere Rolle spielen. Dies sind beispielsweise die Standardabweichung, die wirkenden Presskräfte sowie das Gewicht und die Dicke der Tabletten. Durch die unterschiedlichen Detailgrade erhalten Bediener nicht nur einen umfassenden Echtzeitüberblick über den Zustand sämtlicher Tablettenpressen und Produktionsschritte, sondern auch wertvolle Einblicke in die zeitliche Entwicklung einzelner Prozessparameter.

Mit Farbcodes gegen Betriebsstillstand

Durch die Echtzeitbeobachtungen von Parameterverläufen lassen sich unerwünschte Abweichungen frühzeitig erkennen und potenzielle Produktionsstillstände oder Qualitätsprobleme vermeiden. Aufgrund der hohen Relevanz für einen reibungslosen Betrieb markiert der ConditionMonitor diese KPIs besonders auffällig durch farbliche Hervorhebungen, sobald sie bestimmte Schwellenwerte unter- oder überschreiten. Zusätzlich sorgt ein Notification Center dafür, dass die Überwachung des Maschinenparks und der Produktion möglichst lückenlos erfolgen. Dazu führt das Notification Center sämtliche Warnungen und Fehlermeldungen aller angeschlossenen Maschinen zentral zusammen und ermöglicht ihre Filterung und Sortierung. Dadurch lässt sich schnell feststellen, bei welchem Prozessschritt und bei welcher Maschine sich Warnungen häufen, was die anschließende Fehlersuche vereinfacht.

Bild: Fette Compacting

Digitale Ursachenforschung

In diesem Zusammenhang ermöglicht der Funktionsumfang der Datenapplikation noch mehr als die reine Informationsbereitstellung. Mithilfe des Dashboards und der Auswertungen können Anwender häufige Fehler leichter identifizieren und sogar eine gezielte Ursachenanalyse durchführen. Dazu ist es lediglich erforderlich, auf eine Detailansicht umzuschalten. Dieser „Deep Dive“ sorgt für einen völlig anderen Blickwinkel, aus dem heraus beispielsweise ein Vergleich von historischen Daten mit den aktuellen Echtzeitdaten möglich wird. Diese Abweichungsanalysen versetzen Produktionsleiter und andere Verantwortliche in die Lage, möglichen Maschinenstillstand rechtzeitig zu erkennen und mit entsprechenden Maßnahmen gegenzusteuern.

Bild: Fette Compacting

Zuverlässige Planungsgrundlagen

Neben Detailanalysen auf der Ebene von Einzelmaschinen bietet der ConditionMonitor auch einen Blick „aus der Vogelperspektive“, also auf den Status der Gesamtproduktion. Die gibt Produktionsverantwortlichen wertvolle Planungsinformationen an die Hand. Dazu gehören beispielsweise Informationen zur Gesamtanlageneffektivität und über die verfügbaren Maschinenkapazitäten. Auch hier lässt sich bei Bedarf weiter in die Tiefe gehen, um etwa den Output in den verschiedenen Segmenten oder den Stand der Tagesproduktion abzurufen. Der Wechsel zwischen den Perspektiven und „Zoomstufen“ erfolgt immer nahtlos, sodass sich intuitiv durch die Webapplikation steuern lässt. So gelangen Nutzer mit nur einem Klick auf die jeweilige Detailseite einer Maschine und können ihren Status überprüfen.

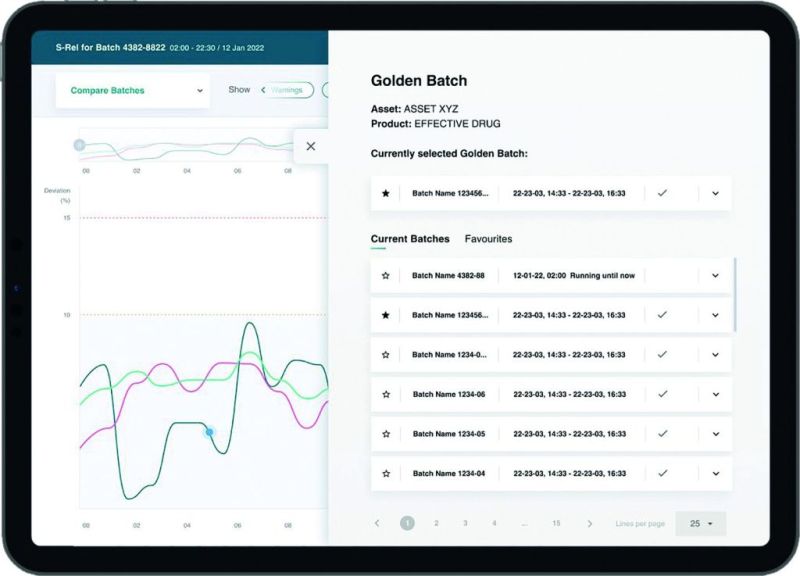

Per Golden Batch zum Optimum

Über „Golden Batch“ eröffnet der ConditionMonitor einen noch weitreichenderen Einblick in Optimierungspotenziale. Diese Funktion visualisiert eine idealtypische Batch-Produktion für gewählte Parameter und ermöglicht die Speicherung von Batches für spätere Benchmark-Vergleiche. So lässt sich die Produktion schrittweise in Richtung eines Optimalwerts bewegen.

Bild: Fette Compacting

Datenpotenziale ausschöpfen

Der ConditionMonitor zeigt: Die Analyse und Visualisierung von Daten kann die Tablettenproduktion an vielen Stellen signifikant verbessern. Zudem ermöglicht es die nutzerfreundliche Applikation, sowohl den Daten ihr Potenzial zu entlocken als auch weniger IT-versierten Personen Zugang zu den Technologien zu verschaffen.

Die Anwendung befindet sich aktuell im Stadium eines fortgeschrittenen Minimal Viable Products, das von Fette Compacting gemeinsam mit Kunden kontinuierlich getestet und weiterentwickelt wird. Interessierte Pharma- und Food-Hersteller sind herzlich willkommen, die Möglichkeiten des ConditionMonitors für die eigene Produktion zu erproben und die App zusammen mit Fette Compacting auf ihre Anforderungen zuzuschneiden.

Kontakt: Sven Vulp, Program Owner Dynamic Data bei Fette Compacting, svulp@fette-compacting.com

Hier finden Sie mehr über: