Das Einmischen von Pulvern in Flüssigkeiten ist eine komplexe Aufgabe. Denn: Die Qualität des Endproduktes wird entscheidend dadurch beeinflusst, wie gut oder schlecht die Pulver benetzt und dispergiert wurden. Besonders gute Ergebnisse liefert hier die Conti-TDS von Ystral. Sie saugt Pulver staubfrei ein, dispergiert unter Vakuum und schließt agglomeratfrei auf.

Autor Dr.-Ing. Hans-Joachim Jacob Verfahrenstechnik, Ystral

Wenn Joghurt besser schmeckt und Lacke besser decken, wenn Klebstoff kräftiger bindet und Sonnenschutzcremes besser schützen, dann ist diesen Produkten eines gemeinsam: Die darin enthaltenen Pulverkomponenten wurden sehr effektiv dispergiert und entwickeln so ihre volle Wirkung im Endprodukt. Doch das ist gar nicht so einfach. Pulverpartikel haben nämlich eine enorme spezifische Oberfläche. Sie kann Ausdehnungen bis zu einigen 100 000 m2 pro Kilogramm Pulver erreichen. Mischt man Pulver auf konventionelle Weise mit Rührwerken, Dissolvern, Injektoren oder In-Line-Blendern in Flüssigkeiten ein, dann kommen die Pulverpartikel als kompakte Schüttung mit der Flüssigkeit in Kontakt. Die Flüssigkeit kann dabei immer nur eine große Anzahl von Partikeln gemeinsam umschließen – es entstehen Agglomerate. Ein Problem dieser Methoden: Beim Einmischen der Pulver steht keine annähernd äquivalente Flüssigkeitsoberfläche zur Verfügung.

Die umschlossenen Agglomerate führen zu einem weiteren Hindernis: Zwischen den Pulverpartikeln ist sehr viel Luft. Sind Agglomerate von Flüssigkeit umhüllt, kann die eingeschlossene Luft nicht mehr entweichen und behindert das weitere Eindringen der Flüssigkeit. Man erhält teilbenetzte Agglomerate, die durch langes Rühren und zusätzliches Nachdispergieren wieder beseitigt werden müssen, was in den seltensten Fällen erwünscht ist: So wird beispielsweise in Joghurts und Desserts die Textur zerstört und es werden zusätzliche Proteine und Stabilisatoren benötigt. In Shampoos und Gels wird Viskosität abgebaut und mehr Verdicker ist erforderlich. In Dispersionen und Lacken stresst der zusätzliche Rührvorgang das Bindemittel und vermindert die Qualität und in Polymer- oder Wirkstoffdispersionen wird das Produkt beim Dispergieren zusätzlich erwärmt und muss gekühlt werden. Darüber hinaus kostet das Nachdispergieren Zeit, Energie und Behälterkapazität. Ein weiteres Manko: Erfolgt das Dispergieren inline unmittelbar nach dem Pulvereintrag in derselben oder in einer weiteren Maschine, dann behindert die noch enthaltene Luft die Dispergierung der Agglomerate. Stattdessen wird die Luft fein dispergiert und stabilisiert.

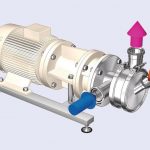

Die Conti-TDS von Ystral verwendet ein komplett anderes Prinzip zum Dispergieren von Pulvern in Flüssigkeiten. Aufgrund der optimierten und patentierten Werkzeuggeometrie werden Pulver und Flüssigkeit sofort bei ihrem ersten Kontakt maximal turbulent miteinander vermischt und dispergiert. Dabei wird die Flüssigkeitsoberfläche so extrem vergrößert, dass sie weit größer als die zu benetzende Pulveroberfläche ist. Dies ist Voraussetzung für die vollständige Benetzung.

Der Schergradient in dieser Zone ist etwa 1000-fach höher als in üblichen Mischsystemen. Die gesamte Maschinenleistung wird auf kleinstem Raum umgesetzt. Die daraus resultierende sehr hohe Energiedichte wird gezielt in Benetzungsarbeit umgesetzt. Auch schwierigste Pulver lassen sich somit problemlos dispergieren.

Die Conti-TDS baut direkt in ihrer Benetzungs- und Dispergierzone ein kräftiges Vakuum auf, mit dem sie Pulver direkt aus Säcken, Trichtern, Big Bags oder Silos in Flüssigkeiten einsaugen kann. Der Pulvereintrag erfolgt ohne Staubentwicklung. Es entsteht kein Staub beim Absaugen aus dem Pulvergebinde und auch kein Staub oberhalb der Flüssigkeit. Letzterer führt zu Anhaftungen, Agglomeraten und Pulverkrusten an Behälterwand, Behälterdeckel und Rührerwelle, die immer wieder abbröckeln und so die Qualität des Endproduktes reduzieren.

Durch das Vakuum wird die Luft zwischen den einzelnen Partikeln auf dem Weg in die Dispergierzone expandiert. Das Volumen dehnt sich um ein Vielfaches aus. Die Abstände zwischen den einzelnen Partikeln werden stark vergrößert und die Partikel werden vereinzelt. Somit kann die Flüssigkeit sehr leicht zwischen alle Pulverpartikel gelangen und sie von allen Seiten benetzen. Dieser Effekt kann nur in einem durch Vakuum gesaugten und fließenden Pulver auftreten. In einer Pulverschüttung unter Vakuum, beispielsweise in einem Vakuumprozessbehälter oder in einer Zellradschleuse, die Pulver in eine unter Vakuum stehende Kammer übergibt, herrscht zwar ebenfalls Vakuum, aber die Pulverschüttung bleibt in ihrer Ausdehnung gleich. Luft wird zwar entzogen, die Partikelabstände vergrößern sich allerdings nicht.

Agglomerate im Pulver selbst

Pulver enthalten oft auch trockene Agglomerate, die so fest sind, dass sie beim Ausdehnen der Luft in ihrem Inneren nicht zerfallen. Doch auch diese Agglomerate stellen für die Conti-TDS kein Problem dar. Da die Agglomerate nicht zerfallen, entweicht die überschüssige Luft aus ihnen. Genau in der Benetzungszone herrscht das maximale Vakuum, das heißt die Luft ist auf ihr maximales Volumen expandiert. In diesem Moment erfolgt die komplette Benetzung des Agglomerats von außen. Nach Passage der Benetzungs- und Dispergierzone wird das Produkt mit Druck zurück in den Behälter gefördert. Unter Überdruck zieht sich die Luft im Innern des Agglomerats implosionsartig zusammen und saugt dabei Flüssigkeit ins Innere. Unter diesen Bedingungen und unter gleichzeitiger Dispergierwirkung zerfällt das Agglomerat und die Partikel werden benetzt. Im Außenbereich des Rotors ist die Dispersion starken Zentrifugalkräften ausgesetzt. Die Luft trennt sich aufgrund ihrer viel geringeren Dichte von der Dispersion und koaguliert zu großen Luftblasen, die anschließend im Behälter problemlos entweichen können.

Die Conti-TDS ist in mehreren Baugrößen mit Pulvereinsaugleistungen von 0,5 bis über 500 kg/min verfügbar. Die Maschine ist über Rohrleitungen mit einem oder mehreren Prozessbehältern verbunden und fördert die Flüssigkeit selbstständig im Kreislauf. Für explosionsgefährdete Bereiche und sogar für die sichere und legale Verarbeitung von Staub-Ex-Pulvern (Mehl, Stärke, organische Verdicker…) in Nicht-Ex-Bereichen steht die Maschine in einer speziellen Atex-Ausführung zur Verfügung.

Einige Erfahrungen: In der Lack-und Farbindustrie lassen sich Fertigungskosten um über 90 % reduzieren. Lösezeiten für Harze betragen nur noch ein Fünfzigstel. Bei der Produktion von Reinigungsmitteln oder Zahnpasten ist der gesamte Mischvorgang bereits während des Befüllens des Behälters beendet. Bei der Herstellung von Schmierstoffen, Sprühemulsionen und pharmazeutischen Gelen werden separate Prozessschritte wie Schmelzen, Emulgieren, Hochdruckhomogenisieren oder Verseifen komplett eingespart.

prozesstechnik-online.de/cav0115423

Unterschiede zu herkömmlichen Methoden

Im Überblick

- Das Pulver wird unter maximaler Turbulenz und Energiedichte beim ersten Kontakt mit der Flüssigkeit vollständig benetzt.

- Die Flüssigkeitsoberfläche wird dabei enorm vergrößert.

- Die Benetzung erfolgt unter Vakuum – dadurch werden die Pulverpartikel vereinzelt und feste Pulveragglomerate zerstört.

- Die Zentrifugalwirkung trennt die Luft von der Dispersion.

- Die Dispergierung erfolgt während der Benetzung und nicht danach – so wird die separierte Luft nicht wieder fein dispergiert und kann leicht entweichen.

- Pulver haben sehr unterschiedliche Eigenschaften: Sie nehmen die Flüssigkeit an oder weisen sie ab, sie quellen, kleben, verdicken, sind abrasiv oder scherempfindlich, oder reagieren sogar mit der Flüssigkeit. Die Conti-TDS kann leicht an alle spezifische Bedingungen angepasst und auch mit mehreren Pulvereinlässen ausgestattet werden.

- Um Agglomeratbildung zu verhindern, werden Pulver und Flüssigkeit in der Conti-TDS auf komplett getrennten Wegen in die Benetzungs- und Dispergierzone geführt.

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: