Ein Mikrocontroller, ausgestattet mit entsprechender Software, ermöglicht es, Förderparameter einer Linearpumpe auf den geforderten Betriebspunkt einzustellen. Von der einfachen Förderaufgabe bis hin zum präzisen Dosiersystem sind mit der Mikroprozessortechnik von Rietschle Thomas nahezu alle Aufgaben lösbar.

Toni Krista

Als Basis für den programmierbaren universellen Mikrocontroller dient das Standardboard, die Parameter der Pumpe werden jedochnicht mehr über Jumper eingestellt, sondern sind mit Hilfe einer Software programmierbar. Die Software ist einfach zu bedienen und läuft auf jedem Windows-Betriebssystem ab Windows 95. Zur Programmierung des Mikroprozessors dient eine Standard-RS232-Schnittstelle und ein Eprom zur Datenspeicherung. Die zuletzt eingestellten Werte bleiben auch nach dem Abklemmen der Versorgungsspannung gespeichert. Dadurch lässt sich das System individuell einstellen und kann danach mit diesen Werten im Endgerät betrieben werden. Der Anschluss eines PCs ist dann nicht mehr erforderlich. Ferner können die gespeicherten Daten als Datei übermittelt werden und dann in das Eprom des kostengünstigen Standardboards für die Serienlösung eingebrannt werden. Der Mikrocontroller ist beispielweise für Entwickler vorteilhaft, die den Transport von gasförmigen oder flüssigen Medien bis circa 20 l/min abbilden müssen. Damit steht in der Testphase einer Prototypenentwicklung der gesamte Leistungsbereich der Pumpe zur Verfügung.

Regelung einer Linearpumpe

Gerade Pumpen mit Linearantrieb bieten gute Ansatzpunkte, um das Förderverhalten zu beeinflussen. Denn im Gegensatz zum Motorantrieb (Drehzahl) kann man zwei Parameter, nämlich die Frequenz und die Amplitude, einstellen. Das Antriebs-prinzip der Linearpumpen zeichnet sich durch einen einfachen, robusten Aufbau und eine extrem lange Lebensdauer aus. Die lineare, oszillierende Bewegung des elektromagnetischen Antriebs wird direkt auf den Pumpenkopf übertragen. Es ist kein Kurbeltrieb, also keine Umformung der Rotationsbewegung in eine Linearbewegung notwendig, die mit Reibung und Effizienzverlust einherginge. Die Pumpe arbeitet wahlweise mit Membran oder Kolben. Prinzipbedingt benötigt ein Linearantrieb ein Wechselstromsignal. Für den Einsatz mit Gleichstrom steht eine analoge Schaltung zur Verfügung, die das Gleichstromsignal in zwei Halbwellen aufteilt (Oszillator).

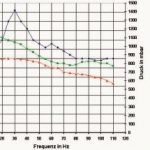

Die Möglichkeiten zur Regelung einer linearbetriebenen Pumpe mit dem Mikrocontroller werden am Beispiel der Flüssigkeitspumpe SMF4 dargestellt. Der optimale Arbeitspunkt mit der höchsten Fördermenge und einem konstanten Gegendruck liegt bei 30 Hz (vgl. Diagramm). Dies wurde ohne weitere Einstellungen, nur mit dem Oszillator, ermittelt. Es kann aber zum Beispiel auch der Arbeitspunkt mit minimaler Stromaufnahme ermittelt werden. Das ist speziell für einen batteriebetriebenen Einsatz von großem Interesse. Nach dem ersten Schritt, der Festlegung der optimalen Frequenz, wird die Form der elektrischen Rechteckwelle variiert. Die Pumpe wird zu Beginn mit 100 % der Pulsweite gestartet. Dann wird dieser Wert schrittweise reduziert, bis der Volumenstrom abnimmt. Der elektronische Parameter Pulsweite oder Amplitude beeinflusst den mechanischen Parameter Hublänge, d. h. den Beginn und das Ende der Bewegung des Ankers. Die Optimierung besteht also darin, dass die Kombination aus Frequenz und Pulsweite ermittelt wird, die den geforderten Volumenstrom bei der geringsten Leistungsaufnahme liefert.

Steuersignal anpassbar

Grundsätzlich ist für jeden Betriebspunkt die bestmögliche Ansteuerungscharakteristik der Linearpumpe einstellbar. Natürlich können auch die Daten mehrerer Betriebspunkte ermittelt und in der Steuerung des Endgerätes hinterlegt werden, denn oft wechseln die Belastungen und die Förderaufgaben beim Betrieb des Gerätes. Dies ist zum Beispiel dann der Fall, wenn in einem vorgegebenen Volumen ein bestimmter Druck aufgebaut werden muss, der anschließend prozessabhängig wieder reduziert wird. Die Kennlinie der Pumpe reicht damit vom drucklosen Betrieb bis zum maximalen Druck. Bei den üblichen Ansteuerungen ist das Steuersignal kons-tant und damit nur für einen Punkt dieser Kennlinie optimal. Bessere Ergebnisse lassen sich durch eine Anpassung des Steuersignals an den Belastungsfall erzielen. Diese Anpassung kann gleitend oder stufenweise erfolgen. Zur Ermittlung der Arbeitspunkte ist wiederum der Oszillator das ideale Hilfsmittel. Die Ergebnisse werden in Form der optimalen Frequenz und Pulsweite in das Mikroprozessorsystem des Kunden eingegeben. Ein Beispiel der Kennlinien, in diesem Fall zur Evakuierung eines Volumens, zeigen die Kurven im Diagramm. Der Anwender kann den für ihn geeigneten Arbeitspunkt optimal ermitteln.

Dosieranwendungen

Vollkommen andere Anforderungen liegen bei der Dosierung von Gasen oder Flüssigkeiten vor. Hier stehen Genauigkeit und Reproduzierbarkeit im Vordergrund, nicht aber der Wirkungsgrad von Pumpe und Antrieb. Dosierpumpen sind meistens Membran-, Kolben- oder Schlauchpumpen, deren Genauigkeit durch einen exakten Hub, eine exakte Drehzahl und durch exakte An- und Abfahrvorgänge erreicht wird. Der Antrieb erfolgt also recht aufwändig, beispielsweise mit teuren Schrittmotoren. Die elektromagnetisch, linear angetriebenen Pumpen haben in diesem Fall das mechanische Handicap, dass sie in Abhängigkeit vom Gegendruck keinen exakten Hub haben. Außerdem beeinflusst die Frequenz die Resonanz der Pumpmembrane.

Beide mechanischen Nachteile werden in den von Rietschle Thomas umgesetzten Dosieranwendungen ausgeschlossen und kompensiert. Der Arbeitshub wird zwischen einstellbaren Anschlägen an der Rückseite der Pumpe begrenzt. Dadurch bestimmt allein die Frequenz die Fördermenge. Um auch den Einfluss von schwankendem Gegendruck oder unterschiedlicher Viskosität des Mediums auf den Hub und damit auf die Genauigkeit zu kompensieren, bedient man sich wiederum der Elektronik. Die Kompensation wird durch eine höhere Spannung und/oder Verlängerung der Einschaltzeit erreicht. Damit ist sichergestellt, dass in der vorgesehenen Zeit immer der komplette Hub durchfahren wird. Ein vermeintlicher Nachteil lässt sich so in einen Vorteil umwandeln, indem der nicht zwangsgeführte Hub als zusätzlicher Einstellparameter genutzt wird. Der Microcontroller hat einen Frequenzbereich von 1 bis 366 Hz. Frequenzen von 0,05 bis 1 Hz werden im Programm voreingestellt. Mit den vorgegebenen Schrittweiten, je nach gewähltem Frequenzbereich, ist die Fördermenge regelbar. Für einfache Dosieraufgaben gibt es eine Variante des Controllerboards, in der ein Leistungsbereich voreingestellt ist. Durch das Umstecken von Jumpern ist die Fördermenge einstellbar. Bezogen auf die kleinste Pumpe des Programms bedeutet das eine Fördermenge von 0,27 ml je Hub. Damit sind Dosierungen in einer Bandbreite von etwa 0,4 bis 3,8 l/h möglich.

cav 452

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: