Rohrleitungssysteme für Reinstwasser werden regelmäßig desinfiziert und sterilisiert, damit möglichst keine mikrobiologischen Kontaminationen vorkommen. In einer gemeinsamen Untersuchung testeten Georg Fischer und Atofina Chemicals PVDF-Rohrleitungssysteme auf die Einsatzfähigkeit in dampfsterilisierten PW- und WFI-Systemen. Die Ergebnisse zeigen, dass eine Sterilisation mit Dampf keinen direkten Einfluss auf die mechanischen Eigenschaften von PVDF hat.

Harald Grün

Reinheit und Sicherheit sind kritische Erfolgsfaktoren, die insbesondere in der pharmazeutischen Industrie und in der Biotechnologie immer wieder zu Diskussionen führen. Eine mögliche Beeinträchtigung der Arzneistoffqualität und die damit verbundenen Folgen und Risiken kann sich heutzutage kein Unternehmen mehr leisten. Deshalb werden bereits bei der Produktion von Wirk- und Arzneistoffen die entsprechenden Regeln der cGMP zugrunde gelegt. Dies gilt insbesondere für einen der wichtigsten Rohstoffe, nämlich Wasser in der Qualität PW (gereinigtes Wasser) und WFI (Wasser für Injektionszwecke) nach der USP 24 und EP. Rohrleitungssysteme für PW und WFI werden deshalb regelmäßig desinfiziert und sterilisiert, damit möglichst keine mikrobiologischen Kontaminationen vorkommen und sowohl die Grenzwerte für CFU/ml (colony forming units) als auch für EU/ml (endotoxin forming units) bei WFI eingehalten werden. Weitere wichtige Parameter, die ebenfalls im Rahmen der USP 24 und EP überwacht werden, sind unter anderem der Leitwert und der TOC-Gehalt.

Verfahren zur Keimreduktion

Desinfektion und Sterilisation können mit unterschiedlichen Methoden erfolgen. In der Vergangenheit wurden vorwiegend Chemikalien und spezielle Desinfektionslösungen eingesetzt. Reinwassersysteme werden heute ozonisiert und WFI-Systeme bei Temperaturen zwischen 75 und 85 °C betrieben, wodurch eine Selbstdesinfektion des Systems erreicht wird. Als traditionelles Verfahren der Pharmazeuten gilt aber die Sterilisation mit gesättigtem Wasserdampf. Bis vor kurzem waren daher auch Edelstahlrohrleitungssysteme Stand der Technik für PW- und WFI-Systeme, obwohl oftmals Korrosion und mikrobiologische Ablagerungen, die selbst durch eine Sterilisation nicht vollständig abgelöst werden konnten, zu Problemen mit der Wasserqualität führten. Als nichtmetallischer Werkstoff hat sich insbesondere der Hochleistungskunststoff PVDF für PW-, WFI- und UPW(Reinstwasser)-Systeme bewährt (Abb. 1). Das Material ist frei von Rouging und zeigt eine deutlich geringere Tendenz, an der Oberfläche einen Biofilm entstehen zu lassen. Außerdem kann PVDF bis 140 °C eingesetzt werden und eignet sich daher auch für eine Sterilisation mit Dampf.

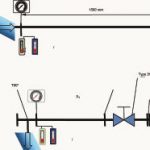

In gemeinsamen Untersuchungen von Georg Fischer und Atofina Chemicals wurde die Dampfsterilisation von PVDF-Rohrleitungssystemen unter entsprechenden Bedingungen der pharmazeutischen Industrie untersucht. Dafür wurde im Labor ein 5 m langer Testloop aus PVDF HP (High Purity), DN 25, inklusive Verschraubungen, Zwei-Wege-Membranventil und den erforderlichen Messeinrichtungen für Druck und Temperatur installiert. Abbildung 2 zeigt schematisch den Versuchsaufbau. Sterilisiert wurde 30 min mit gesättigtem Wasserdampf bei einer Temperatur von 127 ±1 °C in 50 Sterilisationszyklen.

Ablauf des Versuchs

Der Testloop aus PVDF wurde entsprechend den gültigen Richtlinien installiert und an das bestehende Dampfsystem angeschlossen. Gemessen wurde die interne und externe Temperatur am Dampfeintritt bzw. -austritt, um eine Temperatur von mindestens 125 °C an jeder Stelle des Systems sicher zu erreichen. Zu Beginn des Zyklus wurde das Absperrventil des Systems geöffnet und der Testloop mit Dampf durchströmt. Der 30-minütige Sterilisationszyklus startete bei einer Temperatur von 127 °C am Ende des Rücklaufs. Nach 30 min wurde das Einlassventil des Systems geschlossen und damit die Versorgung mit Dampf unterbrochen. Das System kühlte ohne zusätzliches Medium auf Raumtemperatur ab, bevor der nächste Zyklus gestartet wurde.

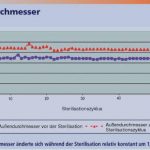

Zur Bestätigung der Einsatzfähigkeit in dampfsterilisierten Systemen und der Temperaturstabilität von PVDF wurde nach jedem Zyklus der Außendurchmesser der Rohre gemessen. Nach 50 Sterilisationszyklen erfolgte die Demontage des PVDF-Systems. Weiterhin wurde ein PVDF HP-Rohrstück zum Test des Kriechverhaltens (Spannung 0,9 MPA) entnommen und bei ähnlichen Temperaturbedingungen (127 °C) untersucht.

Gleichbleibende Stabilität

Der Durchmesser änderte sich während der Sterilisation relativ konstant um 1,5% im Durchschnitt (Abb. 3). Daraus wird deutlich, das die 50 Sterilisationszyklen keine bleibende Deformation zur Folge haben. Bei einer bleibenden Deformation hätte eine kontinuierliche Zunahme des Durchmessers in Abhängigkeit der Anzahl der Zyklen erfolgen müssen.

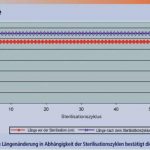

Rechnerisch erhält man ebenfalls eine Ausdehnung um 1,5%, wenn man von einem linearen Längenausdehnungskoeffizienten von 1,5 x 10-4 und einer Temperaturdifferenz von 100 °C ausgeht. Weiterhin zeigte auch die Längenänderung während der Sterilisation einen nahezu konstanten Wert von 1,67% im Durchschnitt (Abb. 4), was die Stabilität von PVDF unter den genannten Bedingungen bestätigt. Die Ergebnisse des Kriechtests zeigten ein Maximum von 0,55%. Dieser Test simuliert eine Dampfsterilisation über insgesamt 65 h. Die Werte zeigen, dass PVDF mit entsprechenden mechanischen und thermischen Spannungen einsetzbar ist und nur elastisch verformt wird (Abb. 5). Nach Abschluss der Prüfungen wurden die mechanischen Eigenschaften im Vergleich zu Referenzproben untersucht.

Thermische Analyseund Zugversuch

Die thermische Analyse zeigte, dass die Proben aus dem sterilisierten PVDF HP-Testloop über eine leicht erhöhte Kristallinität von 55% im Vergleich zu 52% der Referenzproben verfügen. Zurückzuführen ist dies wahrscheinlich auf eine Relaxation von Spannungen (bei 120 °C) während der Sterilisation, die zu einem Tempern des Systems führt. Das eigentliche Kristallisationsverhalten des Werkstoffs, getestet in einem zweiten Aufheizprozess, änderte sich nicht. In der Tabelle sind die Ergebnisse des Zugversuchs nach EN ISO 527-1, 2 zusammengefasst. Es zeigt sich eine Verringerung des E-Moduls im Vergleich mit PVDF HP-Referenzproben. Die Reduktion des E-Moduls verhält sich analog zu PVDF-Spritzgussproben, die bei 120 °C getempert wurden. Die Streckspannung hingegen, also die Festigkeit des Werkstoffs, bleibt praktisch unverändert. Die Bruchdehnung lässt aufgrund der hohen Standardabweichung nur bedingt Interpretationen zu.

Eine Möglichkeit zur Erklärung der Ergebnisse zeigt der Vergleich der Proben aus dem PVDF HP-Testloop mit Werten, die an normierten spritzgegossenen Zugstäben aus PVDF HP ermittelt wurden. Deren Steifigkeit und Festigkeit liegt annähernd im Bereich der sterilisierten Proben. Daraus lässt sich schließen, dass die PVDF HP-Referenzproben über Orientierungen sowie mögliche Eigenspannungen verfügen, die zu einer Anhebung des E-Moduls bei gleicher Festigkeit führen. Abschließend wird aus dem Zugversuch deutlich, dass der Werkstoff PVDF HP durch 50 Sterilisationszyklen nicht geschädigt wurde und dass das mechanische Verhalten nicht negativ beeinflusst wird.

Einfluss auf die Innenoberfläche

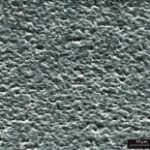

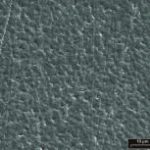

Die Untersuchung der Kugeldruckhärte der Innenoberfläche nach DIN 53456, ISO 2039 zeigt im Vergleich keine Unterschiede. Es wurden jeweils 106 N/mm2 gemessen, das bedeutet, dass auch die Härte der Oberfläche nicht durch die Sterilisation beeinträchtigt wird. In der Berstprüfung wurde der maximale Druck ermittelt, bei dem die Rohre zerbersten. Im Vergleich zu den Referenzproben konnten keine wesentlichen Differenzen festgestellt werden. Der Berstdruck lag sowohl für die sterilisierten als auch für die Referenzproben aus PVDF HP bei über 100 bar. Die Überprüfung des Mittenrauheitswerts diente ebenfalls dazu, festzustellen ob die Sterilisation einen Einfluss auf die Innenoberfläche hat. Sowohl die sterilisierten PVDF HP-Proben als auch die Referenzproben weisen einen Mittenrauheitswert von Ra gleich 0,05 µm auf, was aufzeigt, dass keine Veränderungen an der Innenoberfläche stattfinden. Zur Überprüfung der Innenoberfläche wurden zusätzlich Aufnahmen mit einem Rasterelektronenmikroskop durchgeführt bei einer Beschleunigungsspannung von 15 kV und einem Kippwinkel des Probentellers von 20°. Abbildung 6 zeigt die Innenoberflächenstruktur der Referenzprobe und der sterilisierten PVDF HP-Probe bei 1000facher Vergrößerung. Anhand der Proben ist kein Unterschied der Oberflächenstruktur erkennbar. Hingegen ersichtlich sind Kratzer an den sterilisierten PVDF HP-Proben, die wahrscheinlich auf die Dampfqualität zurückzuführen sind.

Weitere Versuchsergebnisse

Im Rahmen der Untersuchungen wurde weiterhin der Discoloration-Effekt von PVDF-Rohrleitungssystemen beobachtet. In Abhängigkeit der Sterilisation treten leichte farbliche Veränderungen auf. Die Intensität der Veränderung ist abhängig vom Materialtyp, vom Herstellungsverfahren und der Wandstärke des einzelnen Bauteils. Abschließend zeigen die Untersuchungen und Ergebnisse, dass die Sterilisation mit gesättigtem Wasserdampf von Temperaturen bis zu 127 °C nachweislich keinen entscheidenden Einfluss auf die mechanischen Eigenschaften von PVDF-Rohrleitungssystemen hat. Ein negativer Einfluss auf die Festigkeit und weitere mechanische Eigenschaften konnte nicht festgestellt werden. Zu beachten ist lediglich die höhere Längenausdehnung von PVDF in Abhängigkeit von der Temperatur, die aber in der Praxis durch L- oder U- Dehnungsbögen aufgefangen werden kann. Ein weiterer Aspekt für den Einsatz von PVDF-Rohrleitungen sind die praktischen Erfahrungen eines Herstellers. Seit der Installation eines PVDF-Systems wurde aufgrund der hervorragenden Wasserqualität deutlich seltener sterilisiert.

E cav 220

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: