Das Montagesystem CCIMS ermöglicht die direkte Installation von Differenzdrucktransmittern auf Rohrleitungsflansche. Es entsteht eine kurze und gerade Verbindung von Prozessleitung zum Transmitter. Die Systemmodule lassen sich über einen Schnelltrennmechanismus voneinander lösen, wodurch Wartungs- und Kalibrierarbeiten ohne Prozessunterbrechung möglich sind.

Brian Rice, Heiner Klinkmann

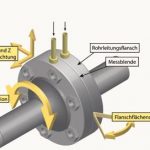

Ungefähr eine Million Differenzialdruck-Transmitter werden jedes Jahr weltweit verkauft und überwiegend mit einer Messblende zur Durchflussermittlung installiert. Seit vielen Jahren gilt dieses Messverfahren als äußerst zuverlässige und kostengünstige Methode der Durchflussüberwachung bei Prozess- und Transportrohrleitungen in Öl- und Gasanlagen sowie in der chemischen und petrochemischen Industrie. Die Messblende ist eine flache Ringscheibe mit einem definierten Innendurchmesser, die zwischen zwei Rohrleitungsflanschen senkrecht zur Durchflussrichtung des zu messenden Mediums eingebaut wird. Der Mediendruck vor und hinter der Messblende wird über Bohrungen in den beiden Flanschen abgegriffen und über so genannte Impulsleitungen an den Differenzdrucktransmitter weitergeleitet, wo die Druckdifferenz gemessen wird. Eine auf den ersten Blick simple Methode zur Messung, die allerdings bei pulsierenden Durchflüssen fehlerbehaftet ist.

Entscheidende Fehlerquellen

Typische Fehlerquellen können der Quadratwurzelfehler (SRE – Square Root Error), Trägheitseffekte, Koeffizientenverschiebungen, Messleitungsfehler (GLE – Gauge Line Error) sowie Datenerfassung und -verarbeitung sein. Zwei entscheidende Faktoren, die sich auf die Durchflussermittlung auswirken, sind der Quadratwurzelfehler (SRE) an der Messblende und der Messleitungsfehler (GLE) in den Impulsleitungen. Der bei hohen Pulsfrequenzen oder hohen Amplituden entstehende Trägheitsfehler ist in der Regel wesentlich kleiner als der SRE. Koeffizientenverschiebungen werden lediglich bei extremen Amplituden relevant.

Der Quadratwurzelfehler entsteht bei der Bildung des Differenzdruckdurchschnittswerts im Transmitter und entspricht im Prinzip dem Unterschied zwischen diesem am Transmitter gemessenen durchschnittlichen Differenzdruck und der realen Druckdifferenz an der Messblende. Zur Ermittlung der realen Durchflussrate müsste die Quadratwurzel des Differenzdrucks in Echtzeit berechnet werden. Der Quadratwurzelfehler ist folglich ein Datenverarbeitungsfehler und tritt sowohl bei nah an der Prozessleitung montierten DP-Transmittern als auch bei entfernt arbeitenden Transmittern auf.

In der Regel sind die Transmitter mit den beiden Druckentnahmestellen an der Messblende über Rohrleitungen verbunden. Die Impulsleitungen können eine Vielzahl von Biegungen, Ventile und Ventilblöcke mit möglicherweise 20 bis 30 Verbindungsstellen aufweisen. Der hieraus resultierende Messleitungsfehler basiert auf Pulsation, Dämpfung und Zeitversatz bei der Druckübertragung. Dieser Zeitversatz kann sich aus unterschiedlichen Rohrleitungslängen und -durchmessern sowie aus Rohrbiegungen ergeben. Zudem können falsch ausgewählte Ventile mit nicht zur Rohrleitung passenden Nenndurchmessern ebenfalls für Druckverschiebungen sorgen. Das letztlich vom Transmitter gemessene Signal kann dadurch um bis zu 15 % fehlerhaft sein.

Gerade Verbindung

Um diese Probleme zu überwinden und genauere Ergebnisse zu erzielen, hat Parker Instrumentation eine Lösung für die Direktmontage der Transmitter entwickelt (CCIMS – Close-Coupled Instrument Mounting Solution. Die direkte Transmittermontage war schon seit vielen Jahren das Ziel der Anbieter von Messtechnikkomponenten, und eine Reihe von Herstellern haben sich bereits an der Entwicklung einer Lösung versucht. Allerdings scheint keine dieser bisherigen Lösungen so praxisgerecht zu sein wie CCIMS. Als spezieller Problembereich, mit dem andere Designs Schwierigkeiten hatten, ist der Ausgleich der Lageabweichung der Flansche vom Sollbereich zu nennen. Die bisher auf dem Markt befindlichen Systeme haben nur wenig oder keine Möglichkeit, diesen Ausgleich vorzunehmen. Außerdem besitzen sie nach wie vor mehrere Verbindungsstellen sowie teilweise Umlenkungen der Impulsleitungen.

Ein wesentliches Merkmal des CCIMS ist die direkte Installation des Transmitters als integrierter Bestandteil eines einheitlichen Aufbaus auf die Rohrleitungsflansche. Dadurch entsteht eine kurze und gerade Verbindung von Prozessleitung zum Transmitter mit großem Durchmesser ohne Verengungen. Die beiden Systemmodule – Erstabsperr- und Instrumentenmodul – lassen sich über einen Schnelltrennmechanismus voneinander lösen. Dieser Fast-Fit-Mechanismus, der erfolgreich bis zu einem Druck über 3000 bar getestet wurde, ermöglicht Wartungs- und Kalibrierarbeiten ohne Prozessunterbrechung.

Obwohl die Rohrleitungsflansche nach Industrienormen und entsprechend der Messblendenanforderungen gefertigt werden, können in der Praxis erhebliche Fehlpositionierungen auftreten. Die zulässigen Toleranzen erlauben, dass die Anschlusspunkte für die Druckaufnahme in der Praxis sowohl in X-, Y-, Z-Richtung als auch radial von der Sollposition abweichen können. Außerdem können die Flanschflächen von ihrer idealen parallelen Montageposition ebenfalls abweichen. Das Parker-Rohrleitungsmodul mit Absperrventilen löst dieses Problem über einen Universaladapter, der Ausrichtungsprobleme beim Anschluss an die beiden Flansche löst.

Wenige Teile

Während der gesamten Entwicklung konzentrierten sich die Ingenieure auf die Konstruktion eines schnell installierbaren Systems. Eine CCIMS-Einheit besitzt nur fünf interne Verbindungsstellen und lässt sich problemlos innerhalb von 30 min installieren. Im Vergleich dazu kann die Installation indirekt montierter Systeme zwischen einem und drei Mann-Tagen in Anspruch nehmen. Auch das Wartungsteam eines Werkes profitiert vom Einsatz der kompakten Armatur, die nach der Erstinstallation kaum weitere Wartung benötigt. Niedrigere Wartungsanforderungen gehen außerdem Hand in Hand mit langfristiger Zuverlässigkeit, so dass sich die Gesamtbetriebskosten verringern.

Ein besonderes Problem z. B. in der Ölindustrie sind große Partikel im Ölfluss, denn sie erhöhen die Wartungskosten. Diese Partikel können die Impulsleitungen verstopfen, wodurch die Messwertanzeige einfriert, anstatt zum Nullpunkt zurückzukehren. Der Messwert basiert anschließend auf dem falschen Druck zwischen Sensor und Verstopfung. Sofern nicht irgendeine Art von Überwachung vorgenommen wird, kann es einige Zeit dauern, bis dieser Fehler auffällt. Diese oder ähnliche Verstopfungsprobleme sind in allen Prozessen üblich, bei denen zähflüssige Medien und/oder niedrige Temperaturen im Spiel sind, und sie können sehr kostspielig werden, wenn eine Anlage dadurch abgeschaltet werden muss. Um Verstopfungen an Messleitungen und deren Auswirkungen nachhaltig zu vermeiden, muss man also entweder Zeit für regelmäßige Überprüfungen aufwenden oder in Technologien investieren, die solche Fehlerquellen automatisch erkennen können. Die Nähe des CCIMS zur Messblende und die resultierende Einsparung von Impulsleitungen gewährleisten hohe und stabile Messgenauigkeit. Als Folge kann die Art der zu messenden Medien die Integrität der Messung wesentlich weniger beeinflussen – egal, ob es sich dabei um zähflüssiges Produkt oder um ein Gas handelt.

CCIMS ist entsprechend den spezifischen Anforderungen in unterschiedlichen Anwendungen als modulare Produktfamilie ausgelegt. Je nach Einsatzfall lässt sich das System auf unterschiedliche Weise konfigurieren. Für das Erstabsperrmodul sind eine Reihe von Optionen erhältlich, wobei die Doppelabsperrung mit Zwischenentspannung die gängigste Ausführung sein dürfte. In ähnlicher Weise gibt es das Instrumentenmodul in verschiedenen Ausführungen, z. B. in Dreifach- oder Fünffachventilblockkonfiguration, sowohl für herkömmliche als auch für fiskalische Messanordnungen.

cav 406

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: