Die Automatisierung von Anlagen erfordert auch die elektronische Zustandsüberwachung der einzelnen Prozeßkomponenten. Bei Pumpen sollten neben den Betriebsdaten wie Druck und Förderstrom auch Verschleiß- und Funktionszustand angezeigt werden und Schäden bereits vor ihrem Eintreten vorhersagbar sein.

Dr. Thomas van Hamme, Dipl.-Ing. Norbert Siegel

Die Schadensfrüherkennung bietet dem Betreiber die Möglichkeit, durch zustandsbezogene Wartung und verbesserte Anlagenverfügbarkeit Kosten zu sparen. Eine automatische Schadensfrüherkennung setzt eine permanente Datenerfassung voraus. Diese ist zur Zeit noch mit hohen Investitionskosten verbunden. Online-Systeme sind mit einer Vielzahl von Sensoren und Datenerfassungseinheiten ausgestattet. Der dauernde Betrieb stellt zudem hohe Anforderungen an Lebensdauer und Schutzart der Sensoren. Die anfallenden Datenmengen sind durch entsprechende Software, zum Beispiel unter Anwendung von Frequenzanalysen und statistischen Verfahren, zu reduzieren. Eine Fehlererkennung erfolgt bei Überschreitung von bestimmten Grenzwerten, die vorab durch den Bediener definiert werden. Auf der Basis statistisch gesicherter Betriebserfahrung über eine längere Betriebsphase mit mehreren Betriebsstörungen kann eine zuverlässige Schadensfrüherkennung realisiert werden. Aktuelle Bestrebungen zielen darauf, die Lernphasen der Störungsfrüherkennungssysteme durch die Anwendung moderner Methoden der Simulationstechnik zu verkürzen. Die Entwicklung von Online-Systemen für oszillierende Verdrängerpumpen wird noch einige Jahre in Anspruch nehmen.

Offline-Diagnosesysteme

Werden Daten nur kurzzeitig elektronisch erfaßt, lassen sich auch ohne automatische Schadensfrüherkennung die wesentlichen Informationen über den Betriebszustand einer Anlage ermitteln. Die Daten sind auch für die Planung von Servicearbeiten hilfreich. Im Vergleich zum Online-System ist der Aufwand für ein Offline-Diagnosesystem deutlich reduziert. Die Einhaltung besonderer Schutzanforderungen wird bei kurzzeitigen Messungen häufig nicht verlangt, und die Anzahl der Meßsysteme ist unabhängig von der zu überwachenden Anzahl von Maschinen. Die Software dient lediglich zur Darstellung von Daten und hat aus diesem Grund nur begrenzte Datenmengen zu bewältigen. Die Investition für die Geräte tätigt der Pumpenhersteller. Er bietet die Offline-Diagnose meist als Servicepaket an. Die Anforderungen an ein Offline-Diagnosesystem sind schnelle und einfache Sensormontage, minimaler Justieraufwand durch geeignete Kupplungssysteme sowie kompakte und mobile Geräte zur Offline-Datenerfassung und -auswertung.

Ein führender Hersteller oszillierender Verdrängerpumpen bietet ein Offline-Diagnosesystem als Servicedienstleistung an Dosier- und Prozeßpumpen an.

Das Verfahren beruht auf der Erstellung des p-V-Diagramms jedes Pumpenzylinders. Das mobile und leicht zu bedienende System liefert mit einem Minimum an Sensorik ein Maximum an Informationen und Analysemöglichkeiten. Bevorzugte Anwendungsgebiete sind beispielsweise der erweiterte Funktionsnachweis bei der Pumpeninbetriebnahme oder die gezielte Ursachenforschung im Falle von Betriebsstörungen. Servicekosten und Ausfallzeiten lassen sich so erheblich reduzieren.

Diagnosefähige Pumpen

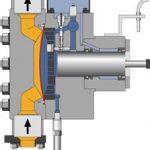

Hochwertige Dosier- und Prozeßpumpen (Abb. 1) wie die Cerex-Prozeßpumpe mit PTFE-Membranpumpenköpfen sind mit ausgereiften, modular aufgebauten Triebwerken mit und ohne Hublängenverstellung ausgestattet. Die Pumpenköpfe der oszillierenden Verdrängerpumpe eignen sich besonders für die Offline-Diagnose, da sie die Schnittstelle zwischen der mechanischen und der hydraulischen Energieübertragung bilden. Wie bei allen Kolbenmaschinen wird dieser Vorgang durch das p-V-Diagramm beschrieben. Für dessen Erstellung ist die Erfassung des zeitlichen Druckverlaufs im Pumpenkopf und eines Triggersignals am Kolben erforderlich. Besondere Vorteile für das Offline-Diagnoseverfahren bieten Membranpumpenköpfe mit hydraulisch angelenkter Membran, da der im Hydraulikraum montierte Drucksensor nicht mit dem Fördermedium in Kontakt steht (Abb. 2). Die hermetische Dichtheit des Förderraums bleibt unbeeinträchtigt. Die modernen Membranpumpenköpfe des Herstellers arbeiten ohne leckstrombehaftete Spaltdichtungen und verfügen über eine patentierte Membranlagensteuerung mit einer gleichzeitig positions- und druckabhängigen Steuerstiftsperre für das Nachfüllventil. Selbst bei ungünstigsten NPSHA-Bedingungen weit unterhalb des Atmosphärendruckniveaus ist ein sicherer Betrieb der Membran immer gewährleistet. Die Membran aus PTFE oder Edelstahl bewegt sich frei ohne vordere Anlage im Produktraum und läßt die Drucksignale ungehindert in den Hydraulikraum passieren. Der Drucksensor kann während des Betriebes mittels einer Schnellkupplung an den Hydraulikraum angeschlossen werden. Der Triggersensor wird auf den gut zugänglichen Pumpenkolben ausgerichtet.

Aufbau des Systems

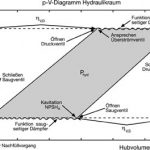

Als Grundbaustein des Offline-Diagnosesystems dient ein tragbarer PC mit einer Datenerfassungskarte und einer speziell entwickelten Software. Die Spannungsversorgung der Sensorik und die Konditionierung der Meßsignale erfolgen extern. Zur Ausstattung gehören Drucksensoren für verschiedene Meßbereiche und ein Triggersensor. Die Meß- und Auswertedaten werden gespeichert und sind so zur Erstellung von Serviceberichten verfügbar. Das Offline-Diagnosesystem erstellt eine Momentaufnahme des Betriebszustandes und seiner Auswirkung auf den Pumpenkopf in Form eines p-V-Diagramms. Anhand eines idealisierten p-V-Diagramms (Abb. 3) läßt sich die Vielzahl der Analysemöglichkeiten aufzeigen:

• mittlere Drücke in Saug- und Druckleitung,

• volumetrische Wirkungsgrade in Saug- und Druckhub,

• NPSHA-Bedingungen, Kavitation,

• Ansprechen des Überströmventils,

• Öffnungs- und Schließverhalten der Arbeitsventile,

• Funktion des Nachfüllventils und

• Funktion der Pulsationsdämpfer in Saug- und Druckleitung.

Bei einwandfreier Pumpenfunktion lassen sich aus diesen Parametern weitere, auch quantitative Informationen wie hydraulische Leistung, tatsächlich geförderter Volumenstrom, Kompressibilität des Fördermediums sowie die Triebwerksbelastung ableiten. Das Verfahren der Offline-Diagnose an Dosier- und Prozeßpumpen auf der Basis des p-V-Diagramms läßt sich mittelfristig zu einer Online-Überwachung weiterentwickeln. Die Offline-Diagnose stellt somit einen wesentlichen Entwicklungsschritt auf dem Weg zur Einführung von fest installierten Diagnosesystemen an oszillierenden Verdrängerpumpen und Expertensystemen zur Schadensfrüherkennung dar.

Weitere Informationen cav-202

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: