Technisch sicher und preiswert zugleich sollen sie sein – deshalb werden die künftigen Dichtungsprofile der Parker Hannifin umfangreich per Finite-Elemente-Methode (FEM) berechnet. Ehrgeiziges Ziel ist es dabei, Dichtungstypen zu entwickeln, die den hohen Anforderungen der chemischen Industrie nach deutlich verbesserten Standzeiten genügen.

Dr. Manfred Achenbach

Das Vorhaben, solche Dichtungen zu entwickeln, hat längst konkrete Formen angenommen: gutes Langzeitverhalten und hohe Dauerfestigkeit werden durch eine günstige Profilgebung und eine geeignete Materialauswahl erreicht. Um Dichtungen dieser Art möglichst optimal an ihren Einsatz anzupassen, setzen Ingenieure modernste Berechnungsmethoden ein. Auf der Basis der Finite-Elemente-Methode werden statische, dynamische und thermische Berechnungen durchgeführt. Ziel ist es, Dichtsysteme bereitzustellen, die exakt an ihren Einsatzfall angepasst sind und möglichst mehrere Funktionen gleichzeitig erfüllen. So wird beispielsweise bei einer Dicht- und Prallscheibe, die in einem Ventil eingesetzt wird, die geforderte Dauerfestigkeit für mehrere Millionen Schaltspiele im Wesentlichen durch eine günstige Formgebung des Dichtungsprofils möglich. Das ebenfalls geforderte hohe Dämpfungsvermögen und eine gute Dichtfunktion zwischen den Schaltvorgängen kann durch eine geeignete Materialauswahl sichergestellt werden.

Herkömmliche Dichtsysteme für diese und ähnliche Abdichtungstellen in Ventilen haben den Nachteil, dass Schwachstellen häufig erst im praktischen Einsatz entdeckt werden und dann durch teuere Abhilfemaßnahmen beseitigt werden müssen.

Computersimulation spartpraktische Tests

Virtuelle Ausfälle helfen dagegen Kosten und Zeit zu sparen. Um die Sicherheit gegen Dichtungsausfall zu steigern, setzt man daher verstärkt auf die Computersimulation. Diese Vorgehensweise führt dazu, dass ein Großteil der realen Tests mit Prototypen bereits vorweggenommen wird.

Die Computerprogramme, mit denen alle Parameter abgebildet werden können, basieren auf der Finiten-Elemente-Methode. Die Finite-Elemente-Software erzeugt eine Abbildung der fundamentalen Bilanz- und Materialgleichungen der Physik und Chemie auf Matrizengleichungen mit dem Vorteil, dass sich diese mit einem leistungsfähigen Computer sehr elegant lösen lassen. Verbesserte Modelle erlauben die realistische Modellierung sehr komplexer Vorgänge wie z. B. die Alterung von Dichtungswerkstoffen und ihre Auswirkung auf den Dichtungsvorgang. Dichtungsmaterialien verändern ihre spezifischen Eigenschaften während ihrer Nutzung. Dieser Vorgang wird allgemein unter dem Begriff Alterung zusammengefasst. Im Wesentlichen wird die Alterung durch Mechanismen wie Oxidation oder Hydrolyse hervorgerufen, die mit dem Abbau von Kettenmolekülen in Elastomeren verbunden sind. Diese Vorgänge werden durch erhöhte Temperatur und durch die Anwesenheit aggressiver Medien beschleunigt.

Mit Hilfe der FEM wird in die Dichtung ein Netz gelegt und jedes Volumenelement als ein finites Element beschrieben. Ein solches Element kann die Form eines Quaders haben, das mit einer mathematischen Beschreibung der physikalischen und werkstofflichen Eigenschaften verknüpft wird. Aus dem kontinuierlichen Dichtungskörper wird so ein diskreter, der nur noch an den Knotenpunkten der Elemente berechnet wird, dazwischen wird interpoliert. Neben der Verformung lassen sich auch die Spannungen in der Dichtung berechnen. Auf diese Weise können die wirksamen Dichtkräfte an den Dichtflächen ermittelt werden.

Ein Entwicklungsprojekt zeigte nun, welche Potentiale diese Form der Simulation bietet. Bereits 1996 begann ein Team aus Berechnungsingenieuren und Chemikern mit der Entwicklung von Konzepten zur Verbesserung der Vorhersage der Langzeiteigenschaften von Dichtungen. Schlussendlich sollten nur wenige Laborversuche an geeigneten Standardproben ausreichen, um der numerischen Simulation auf die Sprünge zu helfen.

Erste Projekte

Zu den Früchten der Arbeit dieses Entwicklungsteams zählte unter anderem die Optimierung einer statischen O-Ring-Abdichtung, wie sie in Zylinderlaufbuchsen stationärer Gasmotoren zum Einsatz kommt. Die O-Ringe haben die Aufgabe, den Schmierstoffkreislauf gegen den Kühlwasserkreislauf abzudichten. Diese Motoren werden in Kraftwerksanlagen zur Energieerzeugung eingesetzt, wobei neben den üblichen Garantien hinsichtlich Leistung und Verbrauch insbesondere die Verfügbarkeit gewährleistet werden muss. Daher bestehen sehr hohe Betriebssicherheits-Anforderungen an die eingesetzten Elastomerdichtungen. Gefordert wurde eine Lebensdauer von 20 000 Stunden in einem Kühlwassergemisch bei 95 °C und einem Druck von 2 bar. Nach dieser Zeit erfolgt turnusmäßig eine Inspektion.

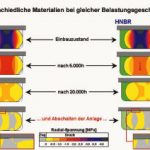

Das Simulationsergebnis am Computer brachte mit einem HNBR-Werkstoff die Erkenntnis, dass die Langzeiteigenschaften hierfür nicht ausreichend waren. Die nochmalige und kostengünstige Simulation am Computer mit einem ausgewählten FPM-Werkstoff zeigte dann eine signifikante Verbesserung der Langzeiteigenschaft (Abb. 1). Um diese Erkenntnis reicher, konnte das Team dem Kunden einen gezielten Vorschlag unterbreiten. Ergebnis: das neue Dichtsystem weist eine um 20% verbesserte Standzeit auf und erfüllt so die Lebensdaueranforderung von 20 000 Stunden.

Dynamische Dichtungen

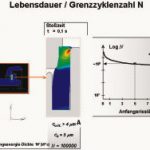

Ähnliche Projekte beschäftigen sich mit dem Langzeitverhalten dynamisch belasteter Dichtungen. Hier besteht die Gefahr der Rissbildung und des Risswachstums, das schließlich zum Ausfall der Dichtung führen kann. In Abbildung 2 wird ein Einsatzfall einer dynamischen Dichtung gezeigt. Die gezeigte Elastomerscheibe kommt als Dicht- bzw. Prallscheibe in einem 3/2-Wegeventil zum Einsatz. Wenn Dichtungen zyklisch mechanisch beansprucht werden, können sich an der Oberfläche oder im Inneren der Dichtungen im Verlauf der Zeit Risse entwickeln, die ihren Ausgangspunkt an sogenannten Risskeimen nehmen; selbst dann, wenn die bei der Verformung auftretenden Höchstspannungen weit unterhalb der Zugfestigkeit liegen. Die Ausbreitung eines Risses, die sich in vielen Fällen mit zunehmender Größe des Risses beschleunigt, kann die Lebensdauer der Dichtung beschränken.

Die ringförmige elastomere Dichtscheibe in Abbildung 2 dichtet einen Kolben gegen einen Luftkanal ab. Bei einem Schaltvorgang trifft die Dichtscheibe mit hoher Geschwindigkeit auf die Dichtstelle und wird dabei verformt. In der Abbildung ist die Verteilung der Verformungsenergie im Querschnitt der Dichtscheibe am Ende der Kompressionsperiode eines Aufprallvorganges dargestellt. Man erkennt im unteren Bereich des Querschnittes der Dichtscheibe ein Gebiet geringer Verformung, während im oberen Bereich die Verformung einen Spitzenwert erreicht. Das Computerprogramm berechnet für diesen Fall eine kritische Risslänge von 4 mm, d. h. Mikrorisse in der Elastomermatrix, die über diesem Wert liegen, werden wachsen. Da Risskeime dieser Größe in einem Elastomeren immer vorhanden sind, schließen wir daraus, dass es bei einer zyklischen Beanspruchung zum Ausfall der Dichtscheibe kommen wird. Das Programm ist nun in der Lage, eine Abschätzung für den Zeitpunkt des Ausfalles zu geben. Es wird eine Grenzzyklenzahl von ca. 100 000 prognostiziert.

Will man die Lebensdauer der Dichtscheibe in dieser Anwendung verbessern, so hat man die Wahl zwischen mehreren konstruktiven Maßnahmen. Diese müssen letztlich darauf gerichtet sein, das Niveau der Formänderungsenergiedichte zu reduzieren, womit die kritische Risslänge heraufgesetzt wird. Eine Möglichkeit wäre, die Dicke der Scheibe zu vergrößern. Durch eine erneute Berechnung kann man den Erfolg dieser Maßnahme vorab mit dem eingesetzten Programm überprüfen.

Weitere Vorteile

Die richtige Einbindung der Berechnung führt zu optimierten Lösungen und insgesamt zu geringerem Erprobungsaufwand. Ein weiterer, nicht zu unterschätzender Vorteil der Berechnung ist, dass neben dem eigentlichen Ergebnis ein tieferes Verständnis des Problems gewonnen wird. Die Berechnung ist in der Lage, Zusammenhänge aufzuzeigen, die dem Experiment oft schwer zugänglich sind.

Dank umfangreicher FEM-Analysen und Rechner-Simulationen kennen Ingenieure wichtige Eigenschaften ihrer Produkte schon lange bevor die ersten Dichtungen tatsächlich hergestellt werden. Da die ersten Prototypen somit bereits mehrere Optimierungszyklen durchlaufen haben, kann die reale Erprobung bereits mit einer seriennahen Dichtung erfolgen. Das spart Zeit und Geld (Abb. 3).

Berechnung und Simulation sind deshalb heute mehr denn je wichtige, nutzbringende und somit unverzichtbare Werkzeuge im Dichtungsentwicklungsprozess, die allerdings heute und wohl auch zukünftig den realen Versuch ergänzen, aber nie vollständig ersetzen können.

E cav 284

www.parker.com

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: