Ob Verdrängersysteme oder Differenzdruckmessumformer, in der Destillationskolonne sind diese Techniken heute auf dem Rückzug. Die geführte Mikrowelle bietet in den meisten Fällen eine einfache Alternative. Vorteile in der Anschaffung, bei der Projektierung, der Inbetriebnahme und auch bei Wartung und Instandhaltung sprechen für das Verfahren.

Dipl.-Ing. (FH) Wolfgang Perenthaler

Maßnahmen zur Modernisierung und Anlagenerweiterung stehen derzeit in vielen Raffinerien an. Der Bedarf an Rohölprodukten auf dem Weltmarkt steigt rasant an und in logischer Folge steigen die Treibstoffpreise auf immer neue Rekordmarken. Es bietet sich allzu an, in die Produktivität und Anlagenoptimierung zu investieren. In diesem Sinn hat – neben anderen Unternehmen aus der Petrochemie – auch eine namhafte Raffinerie im holländischen Rotterdam die Füllstandmessgeräte der geführten Mikrowelle Vegaflex zum Gerätestandard erhoben.

Die Technik wird derzeit nicht nur in Anlagen mit veralteten Füllstandmessungen oder in Neuanlagen eingesetzt. Es lässt sich allgemein eine Tendenz feststellen, bestehende Anlagen auf die geführte Mikrowelle umzustellen. Ob sich der Umrüstungsaufwand lohnt, klärt die Untersuchung der konkreten Applikation und der dort bisher eingesetzten Messtechnik.

Füllstandmessung in der Destillationskolonne

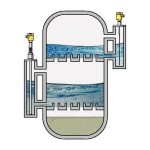

Bei der fraktionierten Destillation wird der Kolonne auf 350 °C erhitztes Rohöl zugeführt. In mehreren Schritten fallen die verschiedenen Fraktionen an. Für die kontinuierliche Füllstandmessung sind die übereinander liegenden Stufen in der Regel mit einem Bezugsgefäß (Bypass) ausgerüstet. Durch die übereinander liegenden Destillationsphasen ist der Einbau der Messtechnik von oben nicht möglich. Die Bezugsgefäße sind zum Behälteranschluss meist mit Absperrarmaturen versehen. Vorteil dabei ist die sichere Trennung vom Prozess ohne dessen Unterbrechung. Dies zahlt sich dann aus, wenn ein Messgerät gewartet wird, ein Austausch erfolgt oder ein Gerätetest durchgeführt wird

In den Bypässen werden die Füllstände der jeweiligen Fraktionsprodukte gemessen. Eine Eigenheit der Destillationskolonne ist die regelmäßige Überfüllung des Bezugsgefäßes. Der Füllstand in der Destillationsstufe steht zum einen unter Druck und zum anderen sind die Bypässe meist kürzer als der Gesamtfüllstand, den die Destillationsstufe erreichen kann. Das Luftvolumen zwischen der oberen, seitlichen Zuführung und dem Sensorflansch wird soweit komprimiert, dass das Medium am Flansch des Füllstandsensors ansteht. Auch unter diesen Bedingungen muss die Füllstandmessung zuverlässig anzeigen.

Einige Fraktionen haben auch Wasseranteile. Oft nur geringe, teils jedoch auch größere Mengen. Im letzteren Fall spricht man auch von einer Trennschichtmessung. Bei dieser Messung müssen beide Füllstände, wie zum Beispiel Öl und Wasser, erfasst werden. Neben den bereits genannten Prozessbedingungen schränkt dies die Einsetzbarkeit der Messtechnik zusätzlich ein. Denn jedes Messprinzip hat seine physikalischen Grenzen. Je weiter diese Grenzen gefasst sind oder sie eine bestimmte Anwendbarkeit nicht beschränken, desto universeller ist deren Einsatz.

Verdrängersysteme

Vor Jahrzehnten, speziell auch für die Anwendungen in der petrochemischen Industrie, entwickelt, ist das Verdrängerprinzip derzeit noch das am häufigsten verwendete Messprinzip zur Füllstandmessung in Destillationskolonnen. Verdränger werden zur Füllstandmessung ebenso wie zur Trennschichtmessung eingesetzt. Der Anschaffungspreis solcher Geräte ist im Vergleich zu den Alternativen relativ hoch. Nahezu an jeder Kolonne finden sich Bezugsgefäße in denen Verdränger installiert sind. Es handelt sich hierbei um ein rein mechanisches Messverfahren. In der Regel wird über Torsion die Auftriebskraft eines ins Füllgut eingehängten Auftriebkörpers (Archimedisches Prinzip) ermittelt. Der Auftrieb selbst erfolgt über die Gewichtskraft des zu messenden Mediums. Doch wo Mechanik ist, ist auch Verschleiß. Diese Systeme bedürfen somit regelmäßiger Wartung und Nachkalibrierung. Verschleiß am Federelement bzw. Torsionsrohr sowie Verschmutzungen und dadurch Gewichtszunahme des Auftriebskörpers sind typische Ursachen für ein hohes Wartungsintervall. Zudem ist das Messprinzip abhängig von der Dichte des Mediums. Ändert sich diese, etwa durch anteiliges Wasser, das sich im unteren Bereich des Bypasses abgesetzt hat, wird auch der Füllstand prozentual entsprechend der Gesamtänderung der Dichte falsch angezeigt.

Bei der Trennschichtmessung muss das Bezugsgefäß zwingend mit dem Fraktionsprodukt bis zum Geräteflansch befüllt sein. Als Füllstand wird dann nur der Wasserstand ausgegeben. Das Vorhandensein eines dritten Mediums, zum Beispiel Luft oder Gas über dem Medium, führt zu großen Messfehlern. Das Phänomen Überfüllung ist für den Verdränger grundsätzlich kein Problem. Da der Auftrieb des Verdrängers nach wie vor gegeben ist, bleibt die Füllstandanzeige zuverlässig auf voll.

Differenzdruckmessung

Die Differenzdruckmessung arbeitet mit der Gewichtskraft des zu messenden Mediums. Durch die Drucküberlagerung in der Kolonne und damit im Bezugsgefäß muss dieser durch eine zweite Druckmessung in der Gasphase vom Gesamtdruck subtrahiert werden. Durch den Anbau zweier Prozessanschlüsse am Bypass können hier bereits im Vorfeld Kosten entstehen, die weder beim Verdränger noch bei der geführten Mikrowelle anfallen. Allerdings benötigt dieses Messverfahren den Bypass nicht zwingend. Der Anbau der Messmembrane kann auch direkt an seitliche Abgänge der Kolonnenstufe erfolgen.

Ebenso wie beim Verdränger muss bei der Differenzdruckmessung die Dichte des zu messenden Mediums stabil sein. Änderungen oder Wasseranteile führen zu teils erheblichen Messfehlern. Je geringer die Dichte des Fraktionsproduktes (sie liegt zwischen 0,6 und 0,9 g/cm³), desto größer ist der durch Wasser bedingte Fehler. Es empfiehlt sich deshalb, diese Messtechnik in stabilen, homogenen Produkten einzusetzen. Verschmutzungen der Membranen oder Ablagerungen im unteren Teil des Bezugsgefäßes führen zwar zu Messfehlern, meist jedoch im tolerierbaren Bereich. Eine Trennschichtmessung ist nur bedingt möglich. Der Differenzdruckmessumformer kommt jedoch auch mit Überfüllung des Bypasses zurecht.

Freistrahlendes Radar

Das freistrahlende Radar (im folgenden Radar genannt) ist in Bezugsgefäßen bei weitem nicht so verbreitet wie die bisher erwähnten Messprinzipien. Aufgrund der diskutierten Schwächen von Verdrängersystemen und Differenzdruckmessumformern wurden für diese Applikationen immer wieder nach Alternativen gesucht. Daraufhin wurde oft auch Radar eingesetzt. In Bezugsgefäßen eingebaut verliert jedoch die Messung mit Radar einen Hauptvorteil: Das berührungslose Messen. Die aus der Antenne in den Bypass gesendete Mikrowelle koppelt sich auf die Oberfläche des Bypassrohres ein. Eine Reduzierung der Ausbreitungsgeschwindigkeit gegenüber Luft oder Gas ist die Folge. Sie ist abhängig vom Rohrdurchmesser und muss adaptiert bzw. editiert werden. Das Radarmessprinzip ist zwar unabhängig von der Mediumsdichte, kann jedoch durch Störsignale beeinträchtig werden, wenn die Rohroberfläche Unebenheiten, z. B. durch Schweißnähte, Anhaftungen oder Korrosion, aufweist. Eine Trennschichtmessung wäre theoretisch möglich, wird jedoch bislang in Verbindung mit Radar nicht praktiziert.

Geführte Mikrowelle

Im Vergleich zu den drei Vorgängern ist die geführte Mikrowelle Vegaflex preisgünstig. Die Basistechnologie ist mit dem Radarprinzip verwandt. Ein Mikrowellenimpuls wird auf einen stabförmigen, meist blanken Leiter eingekoppelt. Dieser elektromagnetische Impuls breitet sich mit Lichtgeschwindigkeit (ca. 300 000 km/s) aus. Trifft der Impuls auf eine Medium mit einer Dielektrizitätszahl die größer als Luft ist (Impedanzänderung), wird er zurückreflektiert. Über die Laufzeit des Mikrowellenimpulses werden die Distanz und daraus schließlich der Füllstand im Behälter oder Bezugsgefäß errechnet. Im Gegensatz zu Radar wird das elektromagnetische Feld auch im Bypass am Leiter (Stab) geführt und breitet sich von dort her aus. Die Rohroberfläche hat damit weder Einfluss auf die Ausbreitungsgeschwindigkeit, noch spielen Anhaftungen, Schweißnähte oder Korrosion am Rohr eine Rolle. Anhaftungen an der Stabsonde selbst haben ebenfalls keinen Einfluss auf die Messgenauigkeit. Das System ist damit nahezu unabhängig vom gesamten Prozess.

Der Einbau erfolgt auf dem bestehenden Bezugsgefäß. Auch bei Nachrüstung ist kein Umbau erforderlich. Zur Inbetriebnahme genügt die Eingabe des 0 %- und 100 %-Punktes. In den Fraktionsprodukten bietet Vegaflex eine Messgenauigkeit von besser als 5 mm und eine Wiederholbarkeit von besser als 3 mm. Da dieses Messprinzip im absoluten Nahbereich (<50 mm vor der Einkopplung) nicht in jedem Fall den Füllstand detektieren kann, sorgen Softwarealgorithmen dafür, dass eine Überfüllung in Verbindung mit Echoverlust nicht zum Fehlverhalten des Gerätes führt. Im Überfüllungsfall wird der maximale Füllstand sicher ausgegeben. Der Vegaflex übernimmt auch Aufgaben in sicherheits-instrumentierten Systemen (SIS). Nach IEC 61508 und 61511 eignet er sich, bei einer Eins-aus-eins-Auswertung (1oo1), für Messketten bis SIL 2. Da sich die Mikrowelle auch innerhalb elektrisch nicht leitfähigen Medien ausbreitet – alle Fraktionen besitzen diese Eigenschaft – ist der Vegaflex 67 auch für Trennschichtmessung geeignet. Eine zweite Reflexion an der Wasseroberfläche sorgt, über eine Laufzeitanpassung errechnet, für den zweiten Füllstandwert.

cav 402

Zur Homepage des Herstellers

SPS/IPC/DRIVES

Messtechnik-Portal

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: