Anlagen zur thermischen Abluftreinigung sorgen in der chemisch-pharmazeutischen Industrie für saubere Luft. Um diese Aufgabe optimal erfüllen zu können, ist beispielsweise ein lückenloses Aufzeichnungs- und Kontrollsystem erforderlich. Nachdem der Support für das bisher installierte System vom Hersteller eingestellt wurde, hat die Bayer AG in Wuppertal auf ein elektronisches, voll integriertes Kontrollsystem umgerüstet.

Dipl.-Ing. Andreas Rösch

Der Bayer-Konzern mit mehr als 350 Gesellschaften in aller Welt ist eines der größten chemisch-pharmazeutischen Unternehmen überhaupt. Daraus resultiert eine besondere Verantwortung, vor allem auch auf dem Gebiet des Umweltschutzes. Hier setzt das Unternehmen intern hohe Standards. Am Standort Wuppertal-Elberfeld stellen mehrere Bayer-Betriebe weltweit gefragte pharmazeutische Wirkstoffe her. Für die Sicherheit und den Schutz der Umwelt kommt gerade den Anlagen zur thermischen Abluftreinigung (TAR) eine Schlüsselrolle zu. Um die Grenzwerte in der Abluft einhalten zu können, erfordern diese u.a. eine zuverlässige Steuerungstechnik.

Moderne Messwertkontrolle

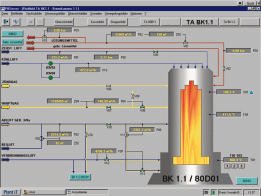

Zur Visualisierung der TAR-Prozesse war bis dato ein AEG-B500-System im Einsatz. Zur Aufzeichnung der umweltrelevanten Messwerte wurden herkömmliche Papierschreiber verwendet. Diese Komponenten hatten sich über Jahre bewährt. Aber die via Papierschreiber gelieferten Messwertdokumente waren für Kontroll- und Analysezwecke sowie für die Archivierung in der Handhabung umständlich und Zeit raubend. Außerdem hat AEG die Unterstützung der B500 eingestellt. Das System musste daher dem Stand der Technik angepasst werden. Als effiziente Problemlösung kam nur ein zeitgemäßes Bedien- und Beobachtungssystem in Frage, das auch die Datenaufzeichnung anstelle der Papierschreiber übernehmen konnte. Die gemeinsam von Bayer- und Proleit-Spezialisten vor Ort vorgenommene Analyse zeigte, dass eine Re-Engineering-Lösung ein sinnvoller Weg ist.

Systemarchitektur

Ein Vorteil des Re-Engineerings ist, dass die Systemarchitektur in weiten Teilen analog zum erfolgreichen Vorläufer-Projekt angelegt werden kann. Dies spart schon bei der Projektierung eine Menge Zeit. Auch die vorhandene, redundant aufgebaute AEG A500-Steuerungsebene ließ sich komplett weiter nutzen. Neu hinzu kamen die offenen, komponentenbasierten Programme aus der Systemfamilie Plant iT: das Prozessleitsystem Plant Direct iT und das Datenmanagementsystem Plant Aquis iT V5.40. Diese arbeiten mit redundanten, PC-basierten Servern und einer unterlagerten Steuerung Simatic S7-400 mit drei CP-Baugruppen (Kommunikationsprozessoren). Für die Vernetzung sorgt ein Standard-Systembus auf Ethernet/TCP/IP-Basis. In dieses System voll integriert wurde ein elektronischer Yokogawa-Schreiber. Mit dieser Lösung sind heute bei Bayer alle relevanten TAR-Messwerte von jedem beliebigen Bedienterminal aus abrufbar. Die Sicherung und Archivierung der Daten erfolgt dabei automatisch im Rahmen der regulären Datensicherung des Prozessleitsystems. Parallel landen alle relevanten Daten in einem eigenen Archiv.

Vorteilhaft bei der Projektumsetzung erwies sich auch das Klassenkonzept. Seitens der Applikationssoftware verwendet es vordefinierte technologische Klassen, die es erlauben, wiederkehrende, gleichgeartete Automatisierungsaufgaben zu standardisieren und routinemäßig abzuarbeiten. Für ein Re-Engineering-Projekt wie dieses, heißt das im Besonderen: Bereits bestehende SW-Funktionalitäten können im großen Umfang übernommen werden, indem sie zeitgemäß nur einmal als ProLeiT-Klasse nachgebildet werden. Damit können bewährte Abläufe ohne großen Aufwand quasi 1:1 übernommen werden. In der Praxis bringt dies viel Zeitersparnis durch problemloses Engineering, Einmal-Testen und Parametrieren der Instanzen. Darüber hinaus macht es neue Hardware-Komponenten überflüssig.

Rund um die Uhr verfügbar

Um auch bei einem Ausfall der PLS-Server über mehrere Minuten hinweg ein lückenloses Messwertprotokoll zu gewährleisten, wurde bei Bayer zudem ein separates Datenspeichermedium installiert. Dank der flexiblen Systemarchitektur war es vollständig in das Leitsystem integrierbar. Dabei hat sich das Proleit-Konzept vom Start weg als zuverlässig erwiesen. Nach einem Factory Acceptance Test (FAT) Mitte 2002 in Herzogenaurach verlief auch die Inbetriebnahme im Wuppertaler Werk exakt nach Plan. Im September 2002 konnte das System mit nur kurzer Unterbrechung des Betriebes umgestellt werden.

Halle 10.0, Stand B37-B39

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: