Die chemische Industrie bietet erhebliche Potentiale für die Automatisierung von Dosier-, Misch- und Abfüllvorgängen. Rezepturrechner ermöglichen hier zusammen mit SPS und integrierten Wägesystemen eine wirtschaftliche Produktherstellung und -disposition mit hoher und gesicherter Qualität.

Dipl.-Ing. Helmut Weinberg

In der chemischen Industrie sind Zuteil- und Dosiervorgänge, beispielsweise bei der Herstellung von Mischungen aus verschiedenen fließfähigen Stoffen oder beim eichgenauen Abfüllen fließfähiger Stoffe in versandkonforme Behältnisse, erforderlich.

Die exakte Dosierung der Feststoffe erfolgt mit gravimetrischen Meßmethoden. Sie haben den Vorteil, daß veränderliche Stoffeigenschaften wie Viskosität und Dichte keinen Einfluß auf das Meßergebnis nehmen. Zudem kann nach jedem Abfüll- und Dosiervorgang die Abweichung vom Sollgewicht dargestellt werden.

SPS-gesteuerter Wägeprozeß

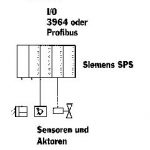

Durch sinnvolle Automatisierung läßt sich eine wirtschaftliche Produktherstellung und -disposition mit hoher und gesicherter Qualität erreichen. Die Grundlage hierzu bilden logisch aufgebaute Prozeßautomatisierungssysteme. Meßgrößen wie das Gewicht werden an die Kontroll- und Steuerebene übertragen, woraus sich die notwendige Steuerung der betreffenden Stellgrößen im technischen Prozeß durch die SPS ergibt. Rezepturrechner mit SPS und integrierten Wägesystemen überwachen das Dosieren, Abfüllen, Mischen und Chargieren. Dabei sind Kombinationen von Hand- und Automatiksteuerungen in Verbindung mit Bedienerhinweisen, Arbeitsvorschriften und unterschiedlichen Freigabemechanismen möglich. Das Prozeßleitsystem übernimmt zusammen mit der SPS und der Wägetechnik die Steuerung von verschiedenen Prozeß- und Visualisierungsrechnern über das Netzwerk. Dieses verknüpft die einzelnen Produktionsschritte wie die materialsortenexakte Bevorratung, die Gebindezufuhr, die sollgewichtsgerechte Befüllung mit den Nachfolgeschritten oder die gewichtsrelevante Zusammenstellung einer Charge mit anschließender Mischung und weiteren folgenden Funktionen. Durch eine zentrale visuelle Darstellung des Prozeßablaufes wird eine optimale Gesamtübersicht erzielt. Steuerungs- und Kontrollmöglichkeiten der Austragorgane, Waagen, Mischer, Weichen, Förderer und anderer Stellglieder sind ebenfalls vorhanden.

Dosierprogramm für hoheProduktqualität

Komplette Abfüllanlagen mit integrierten, dosiercomputergesteuerten Waagen und einer Vielzahl logistischer, vor- und nachgeschalteter Verfahrensschritte – auch für ex-gefährdete Bereiche – ermöglichen das eichgenaue Befüllen verschiedenartiger Gebinde mit flüssigen oder pastösen Produkten. Beim Einsatz von Abfüllwaagen mit einem Einkomponentendosierprogramm steuert jeweils das Waagenterminal über eine Befehlseingabe- und eine Befehlsausgabeeinheit den gravimetrischen Abfüllvorgang nach den eichgesetzlichen Vorschriften für selbsttätige Waagen zum Abwägen (SWA) oder für nichtselbsttätige Waagen (NSW). In der Reihenfüllanlage werden die leeren Gebinde manuell auf einen Stauförderer gestellt, der die Vereinzelung und getaktete Förderung in die Etikettiermaschine und in die nachfolgende Füll- und Wägestation automatisch durchführt. Die gravimetrische Unterspiegelbefüllung im Grob- und Feinstrom übernimmt eine Dreibereichswaage mit Einkomponentendosiercomputer. Nach dem Abfüllvorgang erreicht das gefüllte Gebinde die Verschraubstation. Der Deckel wird über ein Stauband zugeführt und automatisch aufgelegt. Die weitere Taktfolge sieht das automatische Aufkleben einer Kundeninformation und die Übernahme durch einen Palettierautomaten vor. Ein Gabelstapler übernimmt die beladene Palette zum anschließenden Aufbringen der Ladungssicherung und Etikettierung.

Die Abfüll-, Verschraub- und Klebestation ist verkleidet und mit einer Dunstabzugshaube bestückt, um Geruchsbelästigung zu vermeiden und die Betriebssicherheit zu erhöhen. Das Schraubdeckelzuführband verfügt über eine optische Überwachung und wechselbare Magazineinsätze für unterschiedliche Deckelgrößen. Die höhenverstellbare Abfüllsäule gewährleistet den Einsatz unterschiedlich hoher Gebinde. Die speicherprogrammierbare Steuerung ist für Automatik- bzw. Handbetrieb und vor einem Produktwechsel für Spülbetrieb ausgelegt.

Befüllen im Koordinatensystem

Für die halbautomatische oder automatische Befüllung einzelner oder palettierter Gebinde eignen sich Radial- und Koordinatensysteme mit integrierten Waagen und hohen Abfüll-Leistungen. Die Koordinatenabfüllanlage ermöglicht unter anderem Basishöhenverstellung für unterschiedliche Gebindegrößen, Positionierung des Füllventils über die gesamte Palettenfläche, schnellen Ventilwechsel, mehrstufige Abfüllung mit jeweils stufenlos und reproduzierbar einstellbarem Feinstrom sowie die verfahrens- und fördertechnische Integration einer eichgenauen Mehrteilungswaage für eine optimale Abfüllgenauigkeit. Je nach Anforderungsprofil lassen sich unter anderem eine Tropfenfangschale oder eine Spundlochabsaugung anbringen. Darüber hinaus sind Ventilparkständer für den Einsatz mehrerer Abfüllventile, ein Teach-In-System zur automatischen Befüllung palletierter Spundlochgebinde, eine EDV-Anbindung und eine Integration von Peripherieanlagen realisierbar. Eine explosionsgeschützte Ausführung der Gesamtanlage bis Ex-Zone 1 ist ebenfalls möglich.

Wägetechnologie für Big Bags

Das Einsatzgebiet des Big Bag reicht vom 10-l-Sack bis zum Silotankzug (5 bis 30 m3). Die Big-Bag-Inhalte differieren zwischen 0,2 und 3 m3 bei Höhen von 500 bis 3000 mm. Das Gebinde ermöglicht auch bei schwer fließenden Produkten ein rationelles Befüllen und Entleeren. Des weiteren entstehen beim Einsatz des wiederverwendbaren Big Bag geringe Packmittel- und Leergutrückführungskosten.

In der Lagertechnik hat sich die direkte gewichtsgesteuerte Befüllung mit dem Big Bag als Wägegefäß durchgesetzt. In eine stationäre Oberkonstruktion mit Hubeinrichtung sind die Lastaufnehmer mit den Dehnungsmeßstreifenwägezellen integriert und durch Kabel mit dem im Steuerschrank plazierten Waagenterminal verbunden. Die Lastaufnahme der Oberwaage ist für verschiedene Big-Bag-Größen verstellbar und bezüglich der Wägekapazität entsprechend ausgelegt. Die Entleerung nach Teilgewichten an mehreren Stellen übernimmt eine fahrbare Entleerstation. Das Doppelringsystem mit Zusatzeinrichtungen gewährleistet ein sicheres und staubfreies Entleeren. In der Nachzieheinrichtung wird der Big Bag während der Entleerung selbsttätig gespannt. Zusätzlich lassen sich Austragshilfen für schwerfließende, transportbedingt verdichtete Produkte installieren.

Halle 7, Stand 7F26/G23

Weitere Informationen cav-239

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: