Blasensäulen gehören zu den wichtigsten Reaktortypen der chemischen Industrie. Doch trotz ihrer Bedeutung sind die Prozesse in mehrphasigen Systemen bislang nur unzureichend verstanden, und es mangelt an zuverlässigen Modellen zur Auslegung und Optimierung der Anlagen. Im Projekt Multi-Phase erarbeitet Evonik gemeinsam mit externen Partnern grundlegendes Know-how für effiziente und wirtschaftliche Mehrphasenreaktoren.

Autoren Dr. Marc Becker Process Technology & Engineering, Evonik Industries Prof. Dr. Robert Franke Advanced Intermediates, Evonik Industries Dr. Ingo Hamann Advanced Intermediates, Evonik Industries

Die Vorgänge in Mehrphasensystemen wurden schon des Öfteren untersucht, simuliert und beschrieben. Allerdings sind die bisher verfügbaren Modelle und Konzepte für die chemische Praxis wenig brauchbar. Viele Arbeiten basieren auf Wasser-Luft-Systemen. Diese haben den Vorteil, dass sie ungiftig, leicht handhabbar und in ihren Eigenschaften bekannt sind. In der Großchemie kommen jedoch meist organische Lösemittel zum Einsatz, die Reaktionen verlaufen unter Druck und höheren Temperaturen. Außerdem verändert sich zum Beispiel die Gaszusammensetzung entlang der Kolonne, da das Gas an der Reaktion selbst teilnimmt. Zudem enthalten reale Blasensäulen in der Regel Zwischenböden, Wärmetauscher oder Füllkörper. An diesen Einbauten verändern sich die physikalischen Bedingungen und damit wiederum die Stoff- und Energieübergänge. Auch Rückvermischungen, Verdünnungen, Totzonen und Turbulenzen spielen eine große Rolle für die Reaktion, konnten bisher hydrodynamisch aber nicht quantifiziert werden. Nicht zuletzt gibt es kaum Literatur zur Auslegung industriell praktikabler Apparaturen. Bau und Upscaling sind in aller Regel mit einem hohen experimentellen Aufwand verbunden. Bauteile, zum Beispiel für die Gaszufuhr oder die Einbauten im Reaktor, müssen bei einer Maßstabsvergrößerung verändert werden – wie, müssen heute noch meist praktische Versuche zeigen.

Projekt soll Wissenslücken schließen

Wie viel einfacher, wirtschaftlicher und Ressourcen sparender wäre es, hätte man Instrumente und Modelle zur Verfügung, die Vorgänge in Blasensäulen realitätsnah erfassen, beschreiben und vorhersagen können. Mit diesem Ziel vor Augen haben der Geschäftsbereich Advanced Intermediates und der Servicebereich Verfahrenstechnik & Engineering gemeinsam mit Partnern an Universitäten und in mittelständischen Unternehmen das Projekt „Erhöhung der Energieeffizienz und Reduzierung von Treibhausgas-Emissionen durch Multiskalenmodellierung von Mehrphasenreaktoren“ (kurz: Multi-Phase, FKZ 033RC1102A) initiiert, das vom Bundesforschungsministerium gefördert wird. Das Projekt soll dreierlei leisten:

- Geeignete Messtechniken für Blasen- säulenreaktoren entwickeln

- Relevanter Stoffsysteme in einem industriellen Versuchsreaktor untersuchen

- Breit anwendbare Modelle für Mehr- phasenreaktionen bereitstellen

Interne und externe Experten der Reaktionskinetik, Strömungsmechanik und Simulation bearbeiten diese Fragen seit drei Jahren. Sie müssen dabei Phänomene erfassen und verstehen, die sich über einen großen Skalenbereich erstrecken. Die relevanten Reaktions- und Transportprozesse finden auf unterschiedlichen Raum- und Zeitskalen statt – das reicht von den Reaktionen auf molekularer Ebene über Turbulenzen um die Gasblasen und Grenzflächenbewegungen bis hin zu großräumigen Strömungsvorgängen. Entsprechend hoch sind die Ansprüche an die Messtechnik und die Entwicklung von Simulationen für die Anlagenplanung und -auslegung.

Messmethoden erfolgreich adaptiert

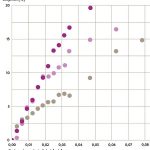

Insgesamt wurden bis zum Jahr 2013 rund zehn verschiedene Messtechniken erprobt, angepasst und erfolgreich an einem Pilotreaktor in Betrieb genommen. Bei der Weiterentwicklung und Anpassung der Methoden richteten die Techniker ihren Fokus auf nichtinvasive Methoden. Gemeinsam mit dem Helmholtz-Zentrum Dresden-Rossendorf gelang es, die Gammastrahlen-Tomographie auf einen technischen Reaktor zu adaptieren und den Gasgehalt nichtinvasiv zu erfassen. Bei den untersuchten invasiven Methoden war entscheidend, dass sie mit organischen Medien, hohen Drücken und Temperaturen verträglich sind. Mithilfe der Particle Image Velocimetry (PIV) konnten Geschwindigkeitsfelder der Strömung ebenso sichtbar gemacht werden wie Gasblasengrößen und deren Verteilung. Ein FTIR-Spektrometer ermöglicht die Konzentrationsmessung und wurde für die Messung von Verweilzeitverteilungen eingesetzt.

Messtechnik benötigt einen realen Reaktor, um valide Daten zu liefern. Planung und Aufbau eines Pilotreaktors waren daher wichtige Säulen im Projekt Multi-Phase. Evonik hat dazu am Standort Marl eine 4 m hohe Blasensäule errichtet. Bis Anfang 2014 wurden dort verschiedene organische Stoffsysteme wie Cumol/Stickstoff und Aceton/Stickstoff – die in ihren Eigenschaften realen Systemen nahe kommen – untersucht und deren hydrodynamische Prozesse erfasst und gemessen. Das Novum dabei war, dass der Reaktor die Untersuchung einer organischen Mehrphasenreaktion unter hohem Druck (bis zu 40 bar) und Temperaturen bis zu 80 °C ermöglichte. Die Auswertung der Daten aus der Messphase wird bis Ende des Jahres abgeschlossen sein. Schon jetzt aber zeichnet sich ab, dass viele Daten aus der Literatur nicht dem realen Geschehen im Versuchsreaktor entsprechen.

Pilotreaktor für realen Prozess nutzen

Bei der Planung des Pilotreaktors spielte von Anfang an eine große Rolle, dass er nicht nur für den experimentellen Teil des Projekts zugeschnitten war, sondern nach der Testphase auf ein technisches, reales Stoffsystem des Konzerns übertragen werden sollte. Seit Mai 2014 nutzt Evonik den Reaktor als Versuchsreaktor für Hydroformylierungen. Hier werden nun weitere Messdaten mit einem realen Reaktionssystem erzeugt. Die neue Messtechnik ermöglicht es, das System über einen längeren Zeitraum zu beobachten und dadurch ein besseres Verständnis für die ablaufende Reaktion zu erhalten. Danach sollen mit dem Reaktor neue Produktionsverfahren für die Herstellung von Weichmacheralkoholen und Spezialchemikalien erprobt werden – u. a. mit verschiedenen Katalysatoren bei Variation von Drücken und Temperaturen.

Die Untersuchungen am Pilotreaktor liefern die Basis für die Entwicklung neuer Modelle, die Prozesse und Wechselwirkungen in Blasensäulen weit besser beschreiben als alles, was man bisher zur Verfügung hatte. Es geht um eine Art Simulationswerkzeug, das es erlaubt, Reaktoren zu planen und auszulegen, deren Entwicklungsphase zu verkürzen, die wirtschaftlichste Betriebsweise im Vorfeld zu definieren und somit Energie und Emissionen einzusparen. Diese Arbeiten sind zurzeit voll im Gange. Bei der Modellierung gehen die Experten in zwei Stufen vor: Sie erarbeiten zum einen sogenannte Shortcut-Modelle zur groben Abschätzung der wichtigsten Parameter einer Blasensäule. Mit diesen einfachen Modellen können innerhalb kurzer Zeit Größe und Dimensionen von Reaktor und Wärmetauscher, Gasmenge und Anzahl der notwendigen Zwischenböden bestimmt werden. Shortcut-Modelle sind auf nahezu beliebige Mehrphasenreaktionen übertragbar, indem die jeweils spezifischen Mess- und Stoffdaten eingespeist werden. Sie senken den experimentellen Aufwand und erlauben bereits früh eine Abschätzung des geplanten Reaktors und der notwendigen Investitionen. Außerdem sind sie geeignet, bestehende Prozesse zu optimieren.

Darüber hinaus werden Computational-Fluid-Dynamics-Simulationen weiterentwickelt und angepasst. Zwar werden bereits seit den 90er-Jahren CFD-Simulationen durchgeführt – allerdings mit beiden Phasen als Kontinuum, sodass ältere Modelle nur die makroskopische Struktur der Strömung beschreiben. Erst seit einigen Jahren richten Forscher und Entwickler den Fokus auf lokale Prozesse an Einzelblasen, um Stoff- und Energietransporte an den Phasengrenzflächen zu erfassen, die entscheidend für Ausbeute und Effizienz der Reaktion sind. CFD-Simulationen benötigen eine Rechenzeit von mehreren Wochen. Umso wichtiger ist es, auch diese komplexen Strömungsmodelle durch Experimente zu validieren und sie an organische Stoffsysteme anzupassen.

Multi-Phase füllt Wissenslücken auf mehreren Ebenen und in unterschiedlichen Disziplinen. Die Erprobung verschiedener Messtechniken hat deren Potenzial zur Adaptierung an ein reales organisches Stoffsystem belegt. Die Untersuchungen im Pilotreaktor haben wichtige Erkenntnisse über reale Stoffsysteme und Prozessbedingungen geliefert. Die Modellierungen schließen die Lücke zwischen Experimenten und Simulation und erlauben, die Vorgänge in einer Blasensäule realitätsnah und in akzeptabler Zeit zu berechnen und Reaktoren verlässlich zu planen. Nach Abschluss des Projekts im April 2015 wird eine Open-source-Software zur Verfügung stehen, die alle Interessenten nutzen und weiterentwickeln können.

Das Projekt wird natürlich nicht alle Fragen klären können, aber Erkenntnisse mit großem praktischem Nutzen liefern. Bei der Planung von Blasensäulenreaktoren wird Evonik zukünftig mit weniger Experimenten auskommen, die Entwicklungszeit wird sich verkürzen. Die Projektverantwortlichen gehen davon aus, dass sich auch bestehende Anlagen aufgrund des neu erworbenen Wissens weiter optimieren lassen – etwa hinsichtlich des Stoff- und Energieeinsatzes. Und da die Modelle ganz allgemein das Zusammenwirken von Gas und Flüssigkeit in einer Strömung beschreiben – nicht nur in Blasensäulen – sind die Ergebnisse auch auf andere Reaktorkonzepte und Mehrphasenprozesse übertragbar – von mikrobiologischen Fermentationen bis hin zu Anlagen der Abwasserreinigung.

prozesstechnik-online.de/cav0914419

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: