Die Partikelgrößenanalyse mit einem Laserstrahl kann hervorragende Ergebnisse erzielen, wenn man es richtig macht. Leider neigen manche Materialien dazu, Agglomerate zu bilden, die dann die Messung verfälschen. Wie man Agglomerate am besten zerstört und was dabei zu beachten ist, erfahren Sie hier.

Der Autor: Dr. Günther Crolly Produkt Manager Partikelmessgeräte, Fritsch

Bei der Partikelgrößenanalyse wird eine große Anzahl von Techniken eingesetzt, wobei die populärste vielleicht die Siebung ist. Sie ist einfach, die Geräte sind kostengünstig und diverse Anteile der Originalprobe können für den weiteren Gebrauch aufbereitet werden. Jedoch ist die Siebung sehr zeitaufwendig und liefert nur für eine begrenzte Anzahl von Partikelgrößen Resultate. Daher wird diese Technik heute weitgehend durch die Lichtstreuung ersetzt.

Die statische Lichtstreuung kann für einen Partikelmessbereich von ungefähr 10 oder 20 Nanometer bis hin zu wenigen Millimetern eingesetzt werden. Wenn ein Laserstrahl ein Partikel beleuchtet, wird eine Lichtstreuung beobachtet und aus der winkelabhängigen Intensitätsverteilung kann die Partikelgröße errechnet werden. Deshalb bezeichnet man die Lichtstreuung auch als indirekte Methode der Partikelgrößenmessung, da spezifische physikalische Eigenschaften gemessen werden und hieraus die Partikelgröße kalkuliert wird. Die physikalischen Theorien, die diesen Berechnungen zugrunde liegen, sind die Fraunhofer-Beugung für vergleichsweise große Partikel und die Mie-Theorie, die für große und kleine Partikel angewandt wird. Typischerweise bedeutet klein, dass der Partikel einen Durchmesser nicht größer als die Wellenlänge des Laserlichts, das die Partikel bestrahlt, aufweist. Üblicherweise setzen Laserpartikelmessgeräte einen Laserstrahl mit einer Wellenlänge zwischen 500 und 700 nm ein. Deswegen sollte der Übergang zwischen Fraunhofer und Mie in der Region 0,5 bis 1 µm stattfinden. Allerdings hängt die Entscheidung, ob Mie oder Fraunhofer angewandt wird, nicht nur von der Partikelgröße, sondern auch vom Probenmaterial und der genauen Anwendung ab.

Nassdispergierung

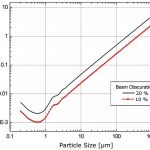

In pulverförmigen Materialien werden in den meisten Fällen einige der Partikel zusammenkleben und Agglomerate bilden. Um die primären Partikel messen zu können, müssen die Agglomerate durch Dispersion zerlegt werden. Im Allgemeinen sind zwei verschiede Kategorien der Dispergierung möglich, die Nass- und die Trockendispergierung. Bei der Nassdispergierung wird das Probenpulver oder die Suspension einem geschlossenen Flüssigkeitskreislauf hinzugegeben. Das Material wird kontinuierlich durch eine Messzelle gepumpt, dort kann der Laserstrahl das Partikelensemble beleuchten. Während des Pumpvorgangs im Messkreislauf kann Ultraschall eingekoppelt werden, dies hilft dabei, die Agglomerate zu zerstören, um einzelne, separierte Partikel zu erhalten. Allerdings ist darauf zu achten, dass nicht zu viel Material dem Messkreislauf beigegeben wird, weil Mehrfachstreuungen die Resultate verändern können. Mehrfachstreuung bedeutet, dass das Licht, das von einem ersten Partikel gestreut wurde, vor dem Verlassen der Messzelle von einem zweiten Partikel gestreut wird. Um sicherzustellen, dass die korrekte Menge Material benutzt wurde, wird die Strahlabschwächung während des Einfüllens des Probenmaterials ins System beobachtet. Die Strahlabschwächung gibt Aufschlüsse über den Prozentsatz des Lichtes, das vom ursprünglichen Pfad weggestreut ist. Erfahrungen zeigen, dass 10 bis 15 % Strahlabschwächung ein guter Wert ist, um ein verlässliches Messergebnis zu sichern.

Bild 2 zeigt das Volumen des Probenmaterials, das benötigt wird, um eine Strahlabschwächung von 10 bzw. 20 % in einer Fritsch Analysette 22 MicroTec plus als Funktion der Partikelgröße zu erreichen. Wie man sieht, benötigen größere Partikel viel mehr Probenmaterial als kleine Partikel. Unterhalb einer Partikelgröße von ca. 0,5 µm vergrößert sich die benötigte Menge wieder. Der Wert hängt hier nicht nur von der Partikelgröße ab, sondern auch vom Brechungsindex des Materials, was hier jedoch nicht angezeigt ist.

Trockendispergierung

Manche Materialien können nur schwer in Flüssigkeit gemessen werden. Sie lösen sich entweder auf oder gehen chemische Reaktionen ein. Auch Effekte wie das Aufquellen – beispielsweise von Weizen in Wasser – können auftreten und eine Messung in einem nassen Medium verhindern. In diesen Fällen ist die Trockenmessung eine Alternative. Hierbei wird ein Luftstrom mit hohem Druck gemeinsam mit dem pulverförmigen Probenmaterial durch eine Düse hindurch beschleunigt. Hinter der Düse expandiert der Luftstrom schlagartig, was zu einer stark turbulenten Strömung führt. Agglomerate werden so in eine schnelle Rotation versetzt und prallen mit anderen Agglomeraten und Partikeln zusammen. Dadurch fallen die Agglomerate auseinander und einzelne Partikel können gemessen werden. Verglichen mit der Anwendung von Ultraschall in Wasser ist dieser Vorgang aber weit weniger effektiv. Die Trockendispergierung liefert daher nur zuverlässige Messwerte für Proben, deren Partikelgröße über einigen µm liegt.

Die minimale Partikelgröße, bis zu der die Trockendispergierung eingesetzt werden kann, hängt stark von den physikalischen Eigenschaften des Materials ab. Nasse, fetthaltige oder klebrige Materialien sind natürlich viel schwerer in einem Luftstrom zu dispergieren als trockene, leicht fließende Materialien. Um die Effizienz der Trockendispergierung zu erhöhen, besitzen einige Geräte Prallplatten, auf die der Materialstrom beschleunigt wird. Hierbei werden die Agglomerate zwar effektiv zerstört, aber unglücklicherweise, und das gilt ganz besonders für weiche Materialien, werden die Primärpartikel auch gemahlen. Die resultierende Partikelgrößenverteilung hängt in diesen Fällen vom Luftdruck ab, der genutzt wurde, um den Materialstrom zu beschleunigen.

Dispergierung nicht immer notwendig

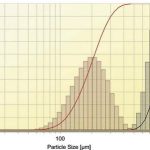

Für einige Anwendungen ist es nicht unbedingt notwendig, dass die Agglomerate zerstört werden. Oder das Probenmaterial tendiert überhaupt nicht zur Bildung von Agglomeraten. In diesen Fällen kann ein Fallschacht eingesetzt werden, um das Probenmaterial dem Messbereich zuzuführen. Eine kontinuierliche Zufuhr wird z. B. mit einer Vibrationszuteilrinne gewährleistet. Die Partikel fallen einfach in das Messgerät hinein. Diese können nun aufgefangen oder mit einem Staubsauger abgesaugt werden. Bild 3 zeigt zwei Messungen mit Eisenpulver unter Verwendung einer Fallrinne in einem Laserpartikelmessgerät Analysette 22 MicroTec plus.

Halle 4.1, Stand J49

prozesstechnik-online.de/cav0512436

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: