Die Ölgesellschaft Unipetrol hat in ihrem tschechischen Industriegaswerk zum ersten Mal das Mengenregelungssystem eHydrocom von Hoerbiger installiert. Mit großem Erfolg: Unipetrol profitiert beim Betrieb eines Stickstoffverdichters von erheblichen Kosteneinsparungen und Performancesteigerungen.

Autor Klaus Stachel Global Product Manager Compressor Mechatronics, Hoerbiger Ventilwerke

Der größte Raffinerie-, Petrochemie- und Agrochemie-Komplex in der Tschechischen Republik befindet sich am Stadtrand von Litvínov, 80 km nordwestlich von Prag nahe der deutschen Grenze. Eigentümer des Werks ist Unipetrol, die in der Tschechischen Republik führende Öl- und Petrochemie-Gesellschaft. Sie gehört zur polnischen Unternehmensgruppe PKN Orlen. Der Standort Litvínov umfasst auch einen Komplex zur Herstellung von Polymeren und sonstigen chemischen Produkten, wie beispielsweise Ammoniak als Ausgangsstoff für Düngemittel. Für die Herstellung von Ammoniak ist Stickstoff notwendig. Dieser wird in einer Anlage vor Ort produziert, die vom Spezialisten für Industriegase Air Products betrieben wird.

Durch die Installation des Mengenregelungssystems eHydrocom von Hoerbiger an einem Stickstoffverdichter sparen Air Products und Unipetrol pro Jahr rund 330 000 Euro an Stromkosten. Überdies läuft der Betrieb der Ammoniakanlage problemloser als zuvor.

NH3 – Ausgangspunkt für Düngemittel

Die Anlage von Air Products in Litvínov verflüssigt und destilliert Luft und spaltet sie in Sauerstoff und Stickstoff auf. „Dieser Standort ist eines unserer größeren Werke in Europa“, erläutert Petr Pekárek, Geschäftsbereichsleiter für Tonnage Gases in Zentral- und Osteuropa. Die Raffinerie verwendet Sauerstoff zur Erzeugung von Wasserstoff aus Schwerölrückständen. Ein gewisser Teil des Wasserstoffes wird in den Hydroprozessanlagen der Raffinerie zur Herstellung reiner Kraftstoffe verwendet. Der Rest wird mit Stickstoff angereichert und in Ammoniak verwandelt, das für die Herstellung von Harnstoff dient. Dieser ist ein wichtiges Düngemittel in der Landwirtschaft. In der Anlage von Air Products wird der Stickstoff, der die Lufttrennungsstation mit 60 bar verlässt, mit einem Kolbenverdichter von Peter Brotherhood (Dresser-Rand) mit Elektromotorantrieb auf 324 bar verdichtet. Der Stickstoff wird über Rohrleitungen zur Ammoniakanlage von Unipetrol geleitet, wo Wasserstoff hinzugefügt und das resultierende Gemisch in einen Ammoniakreaktor gelangt.

Ausgeklügelte Regelung

Mit einer Nennleistung von 2300 kW verursacht der Stickstoffverdichter Unipetrol nahezu 2 Mio. Euro pro Jahr allein an Stromkosten. Es lag daher auf der Hand, dass die Unternehmen nach möglichen Energieeinsparungen suchten. Pekárek dazu: „Die Stromkosten entsprechen 70 % unserer variablen Betriebskosten, deshalb ist die Stromeinsparung ein entscheidender Punkt.”

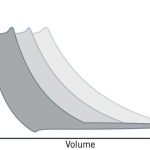

Die Einsparungspotenziale ergaben sich aus den deutlichen Schwächen der ursprünglichen Regelung. Diese ließ sich nicht individuell an die jeweils benötigte Fördermenge der Ammoniakanlage anpassen. Für den Betrieb bei 75 % der Nennkapazität wurden Schadräume in den Zylinderköpfen geöffnet. Für eine Kapazität von 50 % wurden die Ansaugventile offen gehalten, um die Menge des verdichteten Stickstoffs zu reduzieren.

Bei einer Kapazität von exakt 75 oder 50 % funktionierte diese stufenweise Methode gut. Bei jeder anderen Fördermenge musste der Stickstoff jedoch über ein Bypassventil von der Auslassseite zurück zur Ansaugseite des Kompressors gedrosselt werden. Durch die Verdichtung von zu viel Stickstoff wird Energie verschwendet. Neben dem unnötigen Stromverbrauch wirkte sich die stufenweise Regelung zudem negativ auf den nachfolgenden Prozess aus.

Unterschiedliche Antriebskonzepte

Die Fördermenge von Kolbenkompressoren wird heute in vielen Anlagen geregelt. Die Palette der Möglichkeiten reicht von der einfachen Bypassregelung über zuschaltbare Schadvolumina bis zur Drehzahlregelung. Allerdings ist der Regelungsbereich und damit auch die mögliche Energieeinsparung in den meisten Fällen recht begrenzt. Besser fährt der Anlagenbetreiber mit einer Rückströmregelung über eine Saugventilabhebung. Richtig umgesetzt erlaubt diese Methode, die Liefermenge von 0 bis 100 % einzustellen und reduziert gleichzeitig entsprechend die Energieaufnahme. Ein rein elektrischer Aktor für den Ventilabhebegreifer erleichtert nun erheblich eine Umrüstung bei Kompressoren. Schnelle Installation, einfache Kalibrierung und Anpassung per PC, sowie lange Wartungsintervalle senken gleichermaßen Investitions- wie Betriebskosten.

Moderne Anlagentechnik produziert zunehmend nach Bedarf, das bedeutet alle Komponenten müssen flexibel ausgelegt werden. Gerade bei Kolbenkompressoren mit ihrem hohen Energiebedarf spielt dabei die Einstellung der optimalen Fördermenge eine wichtige Rolle. Eine rein elektrische hybride Aktuatortechnik vom Kompressorspezialisten Hoerbiger bietet nun völlig neue Möglichkeiten bei der Effizienz der Regelung und der Einbindung in die Anlagensteuerung. Die Installation ist einfach, es müssen lediglich mit Steckern ausgestattete Kabel an Aktuator bzw. Versorgungseinheit angesteckt werden. Parametriert und kalibriert wird von der Steuerwarte per PC. Die Technik dahinter ist bewährt.

Rückstromregelung

Das Prinzip der Rückstromreglung ist relativ einfach: Das Saugventil kann über einen Abhebegreifer betätigt und somit offengehalten werden, der Abhebegreifer ist mit einem am Saugdeckel montierten Aktuator verbunden und wird durch diesen bewegt. In der Kompressionsphase eines Kolbenkompressors wird das Saugventil offen gehalten. Ein Teil des eingesaugten Mediums wird so wieder in den Saug-raum zurückgeschoben. Durch gezieltes Schließen des Saugventils zu einem bestimmten Zeitpunkt wird dann nur die noch im Zylinder befindliche Restmenge verdichtet. Über den so verzögerten Kompressionsstart kann stufenlos jede Liefermenge zwischen 0 und 100 % eingestellt werden.

Zum besseren Verständnis soll der Bewegungsablauf für den Aktuator beschrieben werden: Im oberen Totpunkt (OT), nach einer erfolgten Kompression, bewegt sich der Kolben wieder nach unten, die Reexpansionsphase beginnt. Ist diese beendet, öffnet das Saugventil aufgrund der durch die Kolbenbewegung entstehenden Druckdifferenz selbstständig, ohne jegliche äußere Beeinflussung. Erst wenn das Saugventil geöffnet ist, drückt der Aktuator den Abhebegreifer in Richtung Saugventil um, bevor der Kolben am unteren Totpunkt (UT) angelangt ist, einen Kontakt mit dem Saugventil herzustellen. Ist der Kontakt zwischen Dichtelement des Saugventils und Abhebegreifer einmal hergestellt, wird diese Position bis zum Beginn des Schließens konstant gehalten. Wenn der von der gewünschten Fördermenge abhängige Zeitpunkt bzw. Kurbelwinkel des Schließens erreicht ist, reduziert der Aktuator die Kraft auf den Abhebegreifer und somit auf das Saugventil, sorgt damit kontrolliert für das Schließen des Saugventils. Bis zum Ventilschluss sind Greifer und Dichtelement noch in Kontakt, erst nachdem das Dichtelement des Saugventils in den Ventilsitz gelandet ist, trennt es sich vom Greifer. Ab diesem Zeitpunkt beginnt die Kompression im Zylinder. Der Greifer und der Aktuator legen noch einen definierten Leerhub zurück und verweilen danach in der Endposition bis zum nächsten Zyklus.

Hybrid-Aktuator als Lösung

Für die Aufgabe der Saugventilbetätigung kommen auf den ersten Blick mehrere elektrische Antriebskonzepte infrage. Bei näherer Betrachtung verwehren jedoch verschiedene Nachteile den praktischen Einsatz. Das hybride Antriebskonzept von Hoerbiger kombiniert die Vorteile zweier Prinzipien miteinander.

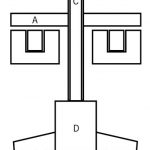

Das Antriebskonzept besteht aus einem Hubmagnet und einem Spindelantrieb. Während der Hubmagnet die physikalische Arbeit der schnellen Bewegungsabläufe des Abhebegreifers übernimmt, dient der Spindelantrieb dazu, den Hubmagneten immer in seinem optimalen Betriebspunkt zu halten. So kann der per Auslegung angestrebte minimale Restluftspalt des Hubmagneten genutzt werden, ungeachtet von mechanischem Verschleiß in den Kraftübertragungsgliedern. Die erzielte hohe Kraftdichte ohne externe Kühlung ist mit hydraulischen Systemen vergleichbar.

Einer der wesentlichsten Vorteile des Hybrid-Aktuators ist dessen Fähigkeit, die relative Lage des Hubmagneten zur Ventilposition zu verändern. Beim Einbau müssen keine exakten Längen zum Saugventil manuell eingestellt werden. Im Toleranzbereich von ± 5 mm spielt es keine Rolle, in welcher Höhe der Aktuator über dem Saugventil montiert wurde. Nachdem der Hybrid-Aktuator am Saugventildeckel angebracht ist, startet ein automatisierter Referenzvorgang, der dafür sorgt, dass zu Beginn des Regelbetriebes die offene Saugventilposition exakt dem nominalen minimalen Restluftspalt entspricht. Weiterer Pluspunkt; der Aktuator wird dauerhaft im optimalen Betriebspunkt gehalten. Die Regelung erkennt zudem während des Betriebes, ob es durch Verschleiß, thermische Ausdehnung oder andere Effekte zu einem Über- oder Unterschreiten der minimalen Restluftspaltposition kommt. Stimmt also während der Phase des Ventiloffenhaltens die Position des Aktuators bzw. des Magneten nicht mit der Position minimalen Restluftspalt überein, so wird mithilfe des Spindelantriebs nachjustiert, sodass der Restluftspalt in dieser essentiellen Phase den richtigen Wert hat.

Regelungssystem

Um genau die geforderte Bewegung auszuführen, benötigen die Aktuatoren eine angepasste Steuerung. Diese Aufgabe übernimmt eine Leistungseinheit, die die Aktuatoren mit Spannung versorgt. Die Leistungseinheit befindet sich in unmittelbarer Nähe zum Kompressor und kann bis zu vier Aktuatoren steuern. Das Gesamtsystem kann aus bis zu 12 Leistungseinheiten bestehen. Eine für das eHydrocom-System eigens entwickelte Kabellösung mit zugehöriger Steckverbindung erlaubt, die Aktuatoren sehr einfach und vor allem zeiteffizient an der Leistungseinheit anzuschließen. Das gesamte System bestehend aus Aktuatoren, Leistungseinheit und Steckverbindung genügt den Anforderungen an den Explosionsschutz gemäß der Klassifizierung ExII 2G Ex dem IIC T4.

Sehr gute Resultate

Im zweistufigen N2–Kompressor in der Anlage für die Ammoniakproduktion von Air Products löste das elektrische Regelungssystem die ursprüngliche On-Off-Liefermengenregelung mit zuschaltbaren Schadräumen ab. Diese erlaubte bislang nur eine recht grobe Annäherung der Fördermenge an den Bedarf.

Über ein Bypassventil wurde der unbenötigte, jedoch unter hohen Kosten auf Enddruck komprimierte Stickstoff rückgeführt. Der zweistufige Verdichter wurde mit vier Aktuatoren aufgerüstet und liefert mit einem Saugdruck von 60 bar bei einem Enddruck von 320 bar eine Fördermenge von 32 000 Nm³/h. Die Maschinenleistung bei Volllast beträgt rund 2300 kW. Die nachgerüstete stufenlose Regelung erlaubt, den Enddruck des Kompressors permanent dem Prozess anzupassen. Für den vorgelagerten Turboverdichter entstehen wegen der gleitenden Änderung der Fördermenge keine schädlichen Druckschwankungen auf dessen Druckseite. Dank einfacher und schneller Installation des Systems waren Ausfallzeit und Nachrüstkosten gering. Im laufenden Betrieb liegen die Einsparungen aufgrund der nun gleitenden Antriebsleistung bei jährlich rund 240 000 Euro.

Auch das verbesserte Regelungsverhalten ergab bemerkenswerte Vorteile. „Dies ist von besonderem Nutzen“, sagt Ondrej Telecký, Werksleiter bei Air Products „weil Unipetrol seit Kurzem den Durchsatz durch die Ammoniakanlage stärker als zuvor variiert. Mit der stufenweisen Regelung war diese Produktionsflexibilität nur schwer umzusetzen”, erklärt er.

Jetzt ist der Enddruck des Verdichters stabiler, ohne die „Stöße“, die es mit dem stufenweisen Kapazitätsregelsystem gab. In Zukunft kann der nachgeschaltete Turboverdichter näher an seiner Pumpgrenze betrieben werden, wodurch die Effizienz weiter steigt. Man schätze auch das schnellere Regelungsverhalten mit eHydrocom, so Pekárek: „Vor der eHydrocom-Installation mussten wir einfach nur eine bestimmte Gasmenge mit einem vorgegebenen Druck liefern. Nun ist der Ablauf flexibler und wir können auf Basis des Produktionsbedarfs reagieren. Da eHydrocom besonders schnell reagiert, ist ein sehr sensibles Regelungsverhalten möglich.“

Halle 8.0, Stand D28

prozesstechnik-online.de/cav0515406

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: